Wiele razy spotykałem się z sytuacją, w której pracownicy na produkcji mówili, jak ma wyglądać harmonogram produkcji na ich maszynie. Udowadniali, że można zaplanować sekwencję inaczej, dzięki czemu ograniczona zostanie liczba przezbrojeń. Zwracali uwagę, że taki harmonogram ogranicza przepustowość ich maszyny. I co najczęściej robili? Układali sekwencję „po swojemu”. Czy rzeczywiście tak to powinno wyglądać? Przekonajmy się.

Planowanie produkcji – jak ocenić raport?

Bardzo często planowanie produkcji przekazuje plan do realizacji na dany dzień czy tydzień, a układaniem sekwencji zadań na maszynie zajmuje się kierownik lub brygadzista. I, z punktu widzenia swojej maszyny, swojego procesu, stara się to zrobić jak najlepiej. Pracownik na hali produkcyjnej nie widzi jednak wszystkich zależności pomiędzy powiązanymi ze sobą operacjami produkcyjnymi i ruchami materiałowymi: jaki one mają wpływ na terminowość realizacji, na tworzące się wąskie gardła w procesie wcześniejszym i późniejszym, na wielkości stanów magazynowych na każdym etapie produkcji. Jak zatem ocenić raport produkcyjny danej brygady? Pod kątem ilości wyprodukowanej? Pod kątem czasu produkcji? Pod kątem liczby braków? A może warto spojrzeć na raport produkcyjny w kontekście realizacji przygotowanego wcześniej harmonogramu produkcji?

Harmonogram produkcyjny – co uwzględnić?

Kluczowa jest możliwość stworzenia harmonogramu, który na wszystkich zleceniach produkcyjnych będzie uwzględniał rzeczywiste powiązania pomiędzy operacjami produkcyjnymi, ograniczenia procesowe i materiałowe oraz wymagania terminowe. Do tego właśnie służą systemy do zaawansowanego planowania i harmonogramowania produkcji. Planista, tworząc harmonogram, musi uwzględnić przynajmniej:

- dostępność surowców i półproduktów

- dostępność opakowań

- dostępność maszyn, narzędzi

- wydajność maszyn z uwzględnieniem matrycy przezbrojeń

- planowany uzysk cząstkowy

- dostępność obsady

- plan pracy obsady z dokładnością do macierzy kompetencji

- stan realizacji zleceń produkcyjnych.

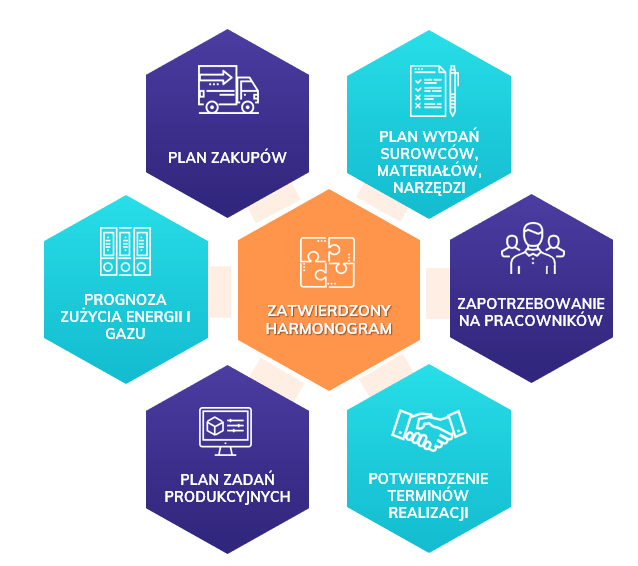

Efekty zatwierdzonego harmonogramu produkcji przedstawia poniższy rysunek.

Należy doprowadzić do sytuacji, w której harmonogram produkcji, generowany i publikowany przez planistę, ma moc polecenia służbowego. W związku z tym odstępstwa i zmiany w jego realizacji muszą być odpowiednio uargumentowane, zgłoszone i uwzględnione w kolejnej sesji harmonogramowania. Każdy z uczestników procesów otrzyma wytyczne, których realizacja zagwarantuje nam osiągnięcie oczekiwanych i policzonych w planie produkcji wskaźników wydajnościowych procesu.

Planowanie produkcji – uczestnicy procesu

Zadaniem pracowników działu zaopatrzenia jest egzekwowanie realizacji opracowanego planu zakupów. Otrzymują więc listę produktów, jakie muszą zapewnić na określony termin. Jeżeli pojawi się informacja, że dostawa zostanie zrealizowana w innym terminie niż wcześniej potwierdzony, to bardzo ważne, aby, w ustalony wcześniej, systemowy sposób, trafiła do planisty, by ten mógł zaktualizować harmonogram produkcji.

Pracownicy magazynu otrzymają listę pozycji, jakie trzeba przygotować na konkretną zmianę. Pracownik transportu wewnętrznego – wózkowy, suwnicowy będzie wiedział skąd i kiedy pobrać materiał i w jaką lokalizację go dostarczyć.

Na produkcji pracownik dostanie z kolei listę zadań, jakie ma realizować na swojej maszynie lub na stanowisku, do którego dzisiaj został przydzielony przez kierownika albo mistrza zmiany. Harmonogram produkcyjny uwzględnia rzeczywistą dostępność maszyn, narzędzi oraz parametry ograniczające proces. Dlatego, jeżeli nie wydarzy się nic krytycznego, pracownik odpowiada za realizację przekazanego mu harmonogramu. Ma zarezerwowany czas na wykonanie operacji na konkretnym zleceniu produkcyjnym oraz na przezbrojenie, zgodne z wcześniej opracowaną matrycą przezbrojeń.

Proces produkcji – realizacja vs. harmonogram produkcyjny

Na podstawie mojego doświadczenia mogę stwierdzić, że realizacja produkcji zgodnie z opracowanym wcześniej harmonogramem wpływa również na zmniejszenie liczby powstających w procesie produkcyjnym braków. Kierownicy, technolodzy i brygadziści mają czas na zajęcie się zadaniem, do którego zostali powołani tj. do nadzorowania procesu produkcyjnego. Nie muszą zajmować się gaszeniem pożarów wynikających z ciągłych zmian w planie. Ograniczenie zmian w planie to również zmniejszenie nieplanowanych ruchów materiałowych na hali produkcyjnej. Ruchów, które mogą powodować uszkodzenia materiału.

Dobry harmonogram produkcji to również efektywny, poprawny i przede wszystkim realny do wykonania plan pracy pracowników. Plan, który uwzględni nie tylko różne systemy czasu pracy, okresy rozliczeniowe, formy zatrudnienia, zgodność z kodeksem pracy i regulaminami wewnętrznymi, aktualność badań i uprawnień, ale będzie również skorelowany z harmonogramami produkcji. W efekcie każdy pracownik otrzymuje grafik zapewniający realizację zaplanowanych wcześniej operacji produkcyjnych.

Porównując plany produkcji z ich realizacją, dostajemy dane pozwalające nam aktualizować technologie produkcyjne. To umożliwia nam budowanie coraz lepszych harmonogramów produkcji. Proces z czasem stabilizuje się, ale z mojego doświadczenia muszę powiedzieć, że jest on nieskończony. Cały czas trzeba dbać o jakość danych technologicznych.

Niezrealizowane plany produkcyjne

W rzeczywistości nierealizowanie swoich zadań zgodnie z przygotowanym przez planistę harmonogramem powoduje niedotrzymanie wskaźników wydajnościowych i biznesowych przez przedsiębiorstwo. I nie chodzi tu wyłącznie o niezrealizowanie planu produkcji, a co za tym idzie – niezrealizowanie zamówień klienta w terminie. Ma to także wpływ na powiązane ze sobą procesy produkcyjne, jak również na pracę w działach wspierających produkcję: sprzedaż, zaopatrzenie, utrzymanie ruchu, kontrola jakości. Konieczność gonienia planu wymusza nadmierną eksploatację maszyn i urządzeń, która wpływa na zwiększenie ich awaryjności.

Innymi skutkami są często:

- znaczne obniżenie jakości produkowanych wyrobów

- zwiększenie liczby braków

- obniżenie standardów kontroli jakości

- zwiększone koszty związane z przestojami pracowników i stanowisk produkcyjnych, dodatkowym wynagrodzeniem za nadgodziny, niewykonaniem produkcji lub kosztami poniesionymi przy produkcji braków.

Firma może również ponosić dodatkowo koszty w postaci kar umownych płaconych klientom za niedotrzymanie terminu dostawy.

Zbudowanie nie tylko wykonalnego planu, ale i optymalnego harmonogramu, jest więc kluczowym zadaniem w przedsiębiorstwie produkcyjnym. Wystarczy „tylko” go zrealizować, a wszystkie zakładane wskaźniki biznesowe zostaną zrealizowane. I okazuje się, że na drodze do osiągnięcia celów staje człowiek. Nierzadkim przypadkiem jest sytuacja, w której pracownicy pracujący na pierwszej zmianie produkcyjnej wybierają sobie zlecenia bardziej im odpowiadające. Pracownicy na kolejnych zmianach mają coraz mniejszy wybór. Dlaczego tak robią? Ponieważ rozliczani są, przykładowo, za liczbę i czas wykonanych elementów. Sami obawiają się ryzyka powstania braków, wybierają produkty wymagające niższych kwalifikacji i mniejszego zaangażowania. Często pracownik na maszynie podejmuje decyzję o zmianie kolejności realizowanych zleceń produkcyjnych, mając na uwadze zmniejszenie liczby przezbrojeń. Z punktu widzenia całego procesu to przecież wcale nie musi być rozwiązanie optymalne.

Harmonogramowanie produkcji – wykonalne i optymalne

Warto zastanowić się nad rozliczaniem pracowników w odniesieniu do stopnia realizacji planu produkcyjnego. Jeżeli planista zbudował harmonogram produkcji, który zapewnia nam określone wskaźniki biznesowe (terminowość realizacji, minimalny cykl produkcyjny, odpowiedni poziom stanów magazynowych, zadowalająca wydajność produkcji, optymalna liczba przezbrojeń) to dopilnujmy, aby zrealizować go w jak największym stopniu.

Jestem przekonany, że stopień realizacji wykonalnych i optymalnych harmonogramów produkcyjnych ma istotny wpływ nie tylko na terminowość realizacji zamówień do klienta, ale również na poniesione na produkcji koszty, osiągane wskaźniki biznesowe, produktywność przedsiębiorstwa. Łatwiej nam dobrać pracowników do planowanych zadań, jesteśmy też w stanie zoptymalizować obciążenie środków produkcji, wyeliminować wąskie gardła. Możemy ograniczyć lub nawet wyeliminować czas oczekiwania produkcji na komponenty, ograniczyć zapasy magazynowe. Tym samym staniemy się bardziej wiarygodnym partnerem dla swoich klientów.

Artur Głodek

ekspert w dziale analiz biznesowych eq system

Masz jakieś uwagi lub pytania? Chcesz dowiedzieć się więcej o planowaniu i harmonogramowaniu produkcji?

Skontaktuj się z nami!

Inne artykuły, których autorem jest Artur Głodek:

- Zarządzanie zasobami w firmie produkcyjnej – nieefektywność procesów a nadmierna ilość informacji

- Harmonogramowanie produkcji a zużycie energii elektrycznej

- Płynne przezbrojenie na cyfrową produkcję

- Przemysł kosmetyczny i farmaceutyczny. Czy istnieje panaceum na bolączki związane z planowaniem produkcji?