Pracownicy działu produkcji często powtarzają, że gdyby nie utrzymanie ruchu, to świetnie realizowaliby swoje plany produkcyjne. Z kolei dział utrzymania ruchu uważa dokładnie na odwrót. Pracownicy działów utrzymania ruchu twierdzą, że to przez produkcję nie jest przestrzegana strategia eksploatacji maszyn. Jak jest naprawdę? Kto komu przeszkadza?

Często rozmawiając z kierownikami w firmach produkcyjnych, słyszymy o konflikcie (jeżeli tak to można nazwać) na linii produkcja – utrzymanie ruchu. Mówiąc w uproszczeniu: według jednych można by świetnie realizować zoptymalizowane plany i harmonogramy produkcji, gdyby tylko nie dział utrzymania ruchu, który chce swoje działania serwisowe, regularne przeglądy i działania konserwacyjne realizować w najmniej do tego odpowiednich momentach. Z drugiej strony pojawiają się zarzuty mówiące o tym, że produkcja często nie przestrzega zasad związanych z konserwacją i eksploatacją maszyn i urządzeń. W czym tkwi problem? Naszym zdaniem w dużej mierze w komunikacji i braku odpowiednich narzędzi, które tę komunikację mogłyby usprawnić.

Komunikacja produkcji z utrzymaniem ruchu

Komunikacja pomiędzy produkcją i działem utrzymania ruchu, a de facto jej brak jest właściwie główną przyczyną całego sporu. Jak powinna funkcjonować poprawna komunikacja pomiędzy tymi działami? Sprawdźmy.

Sytuacja pierwsza. Doszło do awarii urządzenia. W takim wypadku częstym problemem jest długi czas potrzebny na wezwanie pracowników utrzymania ruchu. Maszyna nie pracuje, operator zgłasza to przełożonemu. Pojawia się pytanie, gdzie są teraz służby utrzymania ruchu – czy w ogóle są w pracy? A może właśnie serwisują maszynę na drugim końcu zakładu?

A teraz sprawdźmy, jak ta sytuacja może (i powinna) wyglądać. Operator, wykorzystując terminal systemu MES, rejestruje zatrzymanie maszyny. Obowiązkowo podaje powód takiego zatrzymania. Wybiera go z przygotowanej listy. Może to być np. awaria mechaniczna, awaria elektryczna czy awaria modułu podającego. Dobry system MES w tym momencie uruchamia mechanizm obiegu informacji. Po pierwsze, zostaje wygenerowane zadanie dla działu utrzymania ruchu. Zadanie to będzie wymagać potwierdzenia realizacji. Jak każde inne zadanie monitorowane w ramach systemu MES będzie ono oczekiwać na zaraportowanie rozpoczęcia aktywności związanych z tym zadaniem oraz zakończenia tych aktywności (de facto naprawa tej usterki).

Dobry system MES potrafi również wysłać powiadomienie do odpowiedniego człowieka odpowiedzialnego za usunięcie tej usterki. W tym wypadku przydają się odpowiednie kody przyczyn awarii – na przykład wskazanie, że jest to awaria podajnika, awaria elektryczna czy zacięcie się maszyny. System CMMS rejestruje zgłoszenie, przypisuje zadanie i wysyła powiadomienie do zespołu, który zajmuje się danym obszarem utrzymania ruchu (np. odpowiednio automatyką, elektryką czy mechaniką).

Można także ustalić w ramach obiegu informacji, że awaria silnika będzie oznaczała wezwanie zewnętrznego serwisu. Dzięki temu będziemy mogli nie tylko na bieżąco prześledzić, co dzieje się z tą konkretną awarią, ale także w stanie ocenić, jak w ogóle przebiegają zadania związane z usuwaniem awarii: ile czasu zajmują, ile czasu mija od rozpoczęcia do zakończenia działań serwisowych, jaki jest czas reakcji utrzymania ruchu. Szczegółowa baza danych o tym, kiedy, gdzie, w jakiej sytuacji występowały awarie, jakie były ich najczęstsze powody, ile czasu zajmowało ponowne wznowienie produkcji, stanowi doskonałą podstawę do tego, aby doskonalić, usprawniać ten proces, aby przejść od działań wyłącznie reaktywnych na działania prewencyjne, które mają na celu zapobieganie awariom oraz zapewnienie ciągłości procesów produkcyjnych przedsiębiorstwa.

Plany produkcyjne a dział utrzymania ruchu bez systemu APS w przedsiębiorstwie

Przejdźmy w takim razie do działań prewencyjnych. I tutaj kolejny scenariusz, niestety dość częsty. Przyjrzyjmy się sytuacji, kiedy harmonogramowanie produkcji nie jest wspierane systemem APS i kiedy ten proces nie jest zautomatyzowany. Planiści przygotowali w pocie czoła harmonogram produkcji. Nagle pojawia się dział utrzymania ruchu, który musi wykonać jakieś prace serwisowe i… konflikt gotowy. W zasadzie należałoby przygotować w takiej sytuacji nowy harmonogram, ale jest to przecież czasochłonne, więc może lepiej odesłać z kwitkiem utrzymanie ruchu…? Niech wykonają ten serwis w innym terminie. Tylko jakim? Mamy przecież całą pulę zleceń do realizacji, tyle terminów do dotrzymania, nie możemy sobie pozwolić na wyłączenie kluczowych zasobów w przedsiębiorstwie.

Interwencja działu utrzymania ruchu w plany produkcyjne

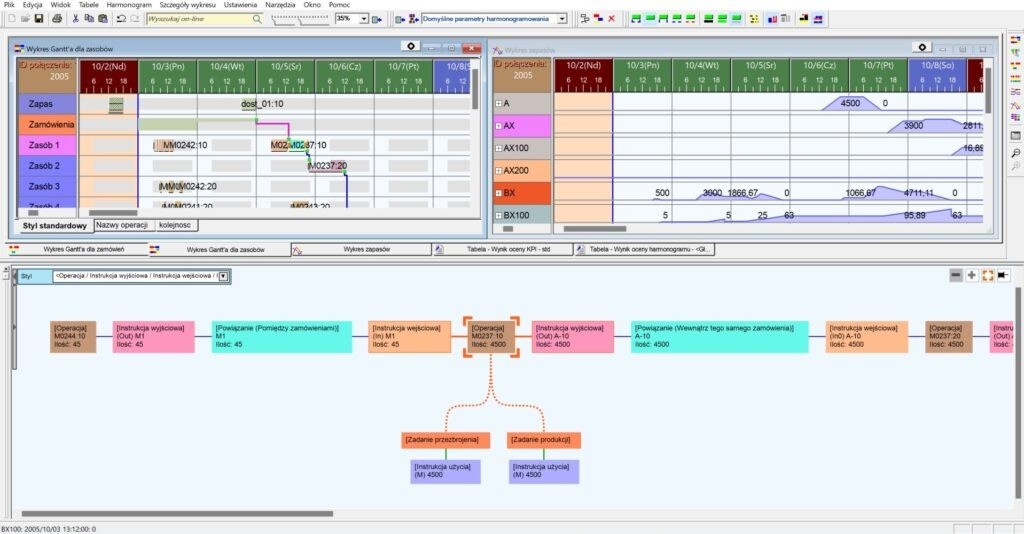

Kolejny scenariusz to ta sama sytuacja, ale ze zautomatyzowanym procesem planowania produkcji z wykorzystaniem systemu APS. Przygotowany został harmonogram produkcyjny. Tym razem już nie w pocie czoła, bo przecież mamy narzędzia wspomagające w postaci np. ASPROVA APS. Nie układamy planu i harmonogramu od początku, a raczej weryfikujemy poprawność harmonogramu, zastanawiamy się, w jaki sposób jeszcze lepiej zorganizować nasze zadania. Przychodzi pracownik utrzymania ruchu z tym samym, co wcześniej tematem – należy wykonać czynności serwisowe.

Możemy przystąpić do symulacji w systemie APS: „co będzie, jak wyłączę z produkcji mój zasób na kilka godzin?” Jeżeli dysponujemy alternatywnymi technologiami produkcji, możemy zweryfikować, gdzie zostanie przeniesiona zaplanowana produkcja. W sytuacji, kiedy nie jesteśmy w stanie pozwolić sobie na zatrzymanie, wyłączenie zasobu, możemy sprawdzić, kiedy będzie na to właściwy czas. Nadal komunikacja między produkcją a działem utrzymania ruchu nie jest prawidłowa, ale tym razem, mając znacznie większą elastyczność w obszarze harmonogramowania produkcji, jesteśmy w stanie szybko dostosować się do bieżącej sytuacji.

Synchronizacja działań produkcji i działu utrzymania ruchu

Prześledźmy kolejny możliwy scenariusz, kiedy dokonujemy analizy historii awarii. Zapisy z systemu MES pokażą mi, jakie są najczęstsze powody awarii: kiedy występują, w jakich sytuacjach, na których maszynach, przy których operatorach i narzędziach. Dobre praktyki bądź wymogi producenta doprowadziły do powstania kalendarza działań serwisowych, uwzględniającego także planowanie przeglądów.

I tu rozwiązanie wydaje się być trywialne. Takim kalendarzem musi również dysponować planista – tak, aby planując produkcję, znał rzeczywiste zdolności produkcyjne, aby znał rzeczywistą dostępność poszczególnych zasobów. Można to zrobić, przyklejając żółte karteczki z przypomnieniem do monitora. Ale one lubią ginąć, w związku z tym znacznie lepiej byłoby taki kalendarz w formie elektronicznej zsynchronizować z systemem APS. Dzięki temu planista będzie mieć pewność, że wszystkie plany utrzymania ruchu zostały uwzględnione w harmonogramie produkcji. Planista doskonale wówczas wie, kiedy są rezerwacje zasobów produkcyjnych z utrzymania ruchu, ile trwają planowane przestoje maszyn czy instalacji. W sytuacji podbramkowej, kiedy będzie na przykład walczył o dotrzymanie terminu realizacji zlecenia, w porozumieniu z utrzymaniem ruchu może przesunie nieco takie zadania. Taka prosta synchronizacja kalendarzy jest pierwszym krokiem na drodze do sprawnej, efektywnej komunikacji pomiędzy produkcją a służbami utrzymania ruchu.

Strategie zarządzania utrzymaniem ruchu w zakładzie

Pójdźmy dalej. Istnieje wiele strategii eksploatacji maszyn, zasobów. Do tej pory wspominana była głównie reaktywna. Warto zastanowić się nad wprowadzeniem strategii prewencyjnej. Tu mamy do dyspozycji cały wachlarz możliwości. Prześledźmy jedną z nich – resursową. Jest to strategia zarządzania bazująca na pewnych normatywach wykonanej pracy przez dany zasób. Na przykład co każde tysiąc detali należy wykonać kalibrację, po każdych dwudziestu tonach przerobu należy wykonać wskazane czynności.

O ile wspomniane zasady brzmią dość prosto, to w sytuacji dużej zmienności procesu – tam, gdzie mamy różne wyroby, surowce, materiały, zmienność narzędzi, oprzyrządowania – wyznaczenie dokładnego miejsca, czasu, kiedy należy wykonać określone czynności serwisowe, jest dość trudne i czasochłonne. A co gorsza, należy takie wyliczenia aktualizować przy każdej zmianie harmonogramu produkcji. Tutaj znów przychodzą nam z pomocą systemy APS. Ich główną rolą jest odwzorowanie organizacji produkcji i stworzenie harmonogramu produkcji, który będzie uwzględniał wszelkie ograniczenia, wszelkie reguły naszego procesu – tak, aby plan był wykonalny i wnosił pewną wartość dodaną dla przedsiębiorstwa.

W dobrym systemie APS mamy możliwość odwzorowania wszystkich czynników uwzględnianych w wykorzystywanej przez nas strategii eksploatacji. Warto pamiętać, że tych czynników zazwyczaj jest wiele i mogą się na siebie nakładać. Czyli w odniesieniu do danej maszyny określamy reguły mówiące o tym, co należy wykonać, kiedy wyprodukujemy tysiąc sztuk, co należy zrobić po każdych stu godzinach pracy i, na przykład, dodatkowo jeszcze po każdej zmianie surowca. Czego możemy oczekiwać? Po pierwsze tego, że automatycznie zostaną zaplanowane wszelkie niezbędne zadania, czynności serwisowe, a harmonogram produkcji od samego początku będzie je uwzględniać. Proszę zwrócić uwagę w tym przypadku, że tworząc harmonogram produkcji, tworzymy również harmonogram działań serwisowych maszyn i urządzeń.

Aby rzeczywiście to mogło zadziałać, powinniśmy mieć tutaj możliwość bilansowania dostępnych zdolności produkcyjnych w odniesieniu właśnie do utrzymania ruchu, dostępności serwisantów, narzędzi. Powinniśmy mieć tutaj możliwość również wykonania bilansu MRP w odniesieniu do wszelkich materiałów, surowców, komponentów wykorzystywanych przez utrzymanie ruchu. A zatem znów harmonogram produkcji połączony z harmonogramem utrzymania ruchu, po pierwsze będzie wykonalny, a po drugie będzie zoptymalizowany. Ma dawać nam pewną wartość dodaną, którą na styku utrzymania ruchu i produkcji jest skrócenie czasu, kiedy zasoby nie są dostępne dla produkcji. Oczywiście to wszystko brzmi bardzo łatwo, lekko i przyjemnie. Odwzorujmy reguły, zasady, automatycznie będzie tworzony harmonogram działań utrzymania ruchu w pełni skorelowany z zadaniami produkcyjnymi.

Harmonogram produkcji na pierwszym miejscu

W tym momencie należy jednak wylać taki mały kubełek zimnej wody na głowy szanownych Czytelników. Aby dojść do tego etapu i dyskutować o obszarze komunikacji pomiędzy produkcją a utrzymaniem ruchu, musimy zestandaryzować oraz ustabilizować nasze harmonogramowanie produkcji. Tam, gdzie szwankuje komunikacja pomiędzy produkcją a utrzymaniem ruchu, należy najpierw zastanowić się nad samym planowaniem produkcji, jego celami i szczegółowością w firmach produkcyjnych. W momencie, kiedy ustalimy, w jaki sposób, jak szczegółowo i czym się kierując, będziemy planować produkcję, można podejść do uwzględnienia w tym harmonogramie produkcji także działań służb utrzymania ruchu.

Planowanie produkcji – rzeczywisty obraz

Wielokrotnie na łamach naszego bloga przestrzegamy przed dość częstym błędem związanym z tym, że próbujemy już w pierwszym kroku uchwycić zbyt wiele szczegółów, zbyt wiele detali. Taki projekt jest skazany na porażkę, a w najlepszym przypadku na długi czas realizacji. Wspominamy o tym, że należy zacząć od celów biznesowych przedsiębiorstwa, ustalić sobie pewną hierarchię celów do realizacji, osiągania ich. Zacząć od pewnego pilota, prototypu, który stopniowo będziemy doprecyzowywać i dodawać w nim kolejne elementy.

Zanim więc podejmiemy się projektu związanego z uwzględnieniem w planowaniu w harmonogramie produkcji również działań utrzymania ruchu, upewnijmy się, że mamy do tego solidne podstawy, że nasze planowanie produkcji jest już na wystarczającym poziomie. To planowanie produkcji daje nam rzeczywisty obraz naszej produkcji – dopiero znając go, możemy podejść do uwzględnienia kolejnego elementu, jakim będzie utrzymanie ruchu.

Systemy CMMS wspierające utrzymanie ruchu

Aby połączyć działania produkcji z podejmowanymi czynnościami w dziale utrzymania ruchu, warto ten drugi także zdigitalizować. Tu z pomocą przychodzi system CMMS. Jego głównym celem jest zwiększenie efektywności produkcji dzięki zwiększeniu stopnia dostępności maszyn, czyli minimalizacja przestojów spowodowana awariami. Kluczową rolę odgrywa tu dbanie o szybką reakcję pracowników utrzymania ruchu na zgłoszenia serwisowe, odpowiednie zadbanie o należyty stan techniczny maszyn i urządzeń poprzez monitorowanie pracy i predykcyjne utrzymanie ruchu, planowanie i dokonywanie regularnych przeglądów, odpowiednie zarządzanie gospodarką części zamiennych.

Systemy CMMS porządkują te wszystkie działania związane z parkiem maszynowym i dodatkowo zasilają informacjami inne systemy do zarządzania produkcją i personelem, takie jak wspomniane wcześniej systemy APS i MES.

Zatem odnosząc się do pytania postawionego w tytule niniejszego artykułu: „czy jest możliwa dobra współpraca produkcji z utrzymaniem ruchu?” można zdecydowanie odpowiedzieć, że tak. W pierwszej kolejności konieczne jest uporządkowanie procesów przedsiębiorstwa w obydwu obszarach, a następnie wprowadzenie narzędzi i procedur, które te procesy będą trzymać w ryzach i wspierać pracowników w realizacji ich zadań, równocześnie je koordynując „systemowo”.

Masz jakieś uwagi lub pytania? Skontaktuj się z nami.