Co to jest MRP?

System planowania zapotrzebowania materiałowego (MRP – material requirements planning) to element procesu umożliwiającego efektywne planowanie i zarządzanie produkcją w przedsiębiorstwie. Głównym celem systemów MRP jest określenie liczby i harmonogramu dostaw surowców oraz materiałów potrzebnych do wytworzenia końcowego produktu.

Obecnie jednym z podstawowych KPI współczesnego przemysłu jest zwinne zarządzanie zasobami produkcyjnymi. Systemy MRP pomagają zminimalizować koszty i stan zapasów magazynowych oraz poprawić terminowość dostaw, co w konsekwencji prowadzi do zwiększenia efektywności operacyjnej i satysfakcji klienta.

Mając dobrze skonfigurowane MRP planowanie produkcji staje się bardziej precyzyjne i efektywne, umożliwiając lepszą synchronizację dostaw materiałów z harmonogramem produkcji, redukcję zapasów oraz szybkie reagowanie na zmieniające się zapotrzebowanie rynkowe.

Dodatkowo systemy te wspierają lepsze podejmowanie decyzji poprzez dostarczanie dokładnych danych w czasie rzeczywistym, znacząco wpływając na optymalizację procesów produkcyjnych.

Na czym polega planowanie potrzeb materiałowych?

Systemy MRP to zaawansowane narzędzia do planowania potrzeb materiałowych, które wykorzystuje dane dotyczące harmonogramu produkcji, zestawienie materiałowe (BOM – Bill of Materials) i stany magazynowe.

MRP działa więc na podstawie trzech głównych kroków: planowania zapotrzebowania na materiały, które polega na tworzeniu szczegółowej listy wszystkich surowców, komponentów i podzespołów potrzebnych do produkcji finalnego produktu; planowania produkcji, które obejmuje ustalenie harmonogramu produkcji z uwzględnieniem dostępności zasobów i wymagań produkcyjnych; oraz kontroli zapasów, czyli monitorowania poziomu zapasów i planowania zamówień materiałowych, aby uniknąć nadmiaru zapasów lub braków.

Dlaczego nie ma współczesnej produkcji bez planowania potrzeb materiałowych?

Współczesna produkcja nie może funkcjonować bez systemów MRP, ponieważ umożliwiają one precyzyjne zarządzanie zapasami, minimalizowanie kosztów magazynowania i przestojów oraz elastyczne dostosowanie się do dynamicznie zmieniających się warunków rynkowych.

Zwiększenie efektywności produkcji dzięki systemowi MRP

System planowania potrzeb materiałowych znacząco poprawia efektywność produkcji dzięki precyzyjnemu planowaniu potrzeb materiałowych, optymalizacji zarządzania zapasami oraz elastycznemu reagowaniu na zmieniające się warunki rynkowe. Umożliwia to firmom szybkie i efektywne działanie, co bezpośrednio przekłada się na zwiększenie ich konkurencyjności na rynku.

Precyzyjne planowanie potrzeb materiałowych

Dokładność prognozowania: System MRP pozwala na dokładne przewidywanie zapotrzebowania na materiały, co zmniejsza ryzyko braków lub nadmiaru surowców. Dzięki temu można uniknąć przestojów w produkcji spowodowanych brakiem materiałów.

Skoordynowanie zamówień: MRP umożliwia lepsze skoordynowanie zamówień materiałów z harmonogramem produkcji, co zmniejsza koszty związane z przechowywaniem dużych zapasów.

Optymalizacja zarządzania zapasami

Redukcja poziomu zapasów: Dzięki precyzyjnemu planowaniu, system MRP pomaga w utrzymaniu optymalnego poziomu zapasów, co przekłada się na niższe koszty magazynowania.

Zarządzanie stanem magazynowym: MRP dostarcza narzędzi do monitorowania i kontrolowania stanu magazynowego w czasie rzeczywistym, co pozwala na szybką reakcję na zmieniające się potrzeby produkcyjne.

Elastyczność i szybka reakcja na zmieniające się warunki rynkowe

Adaptacja do zmian: Dzięki systemowi MRP możliwe jest elastyczne dostosowanie planów produkcyjnych do zmieniających się warunków rynkowych, co jest kluczowe w dynamicznych branżach.

Szybka identyfikacja problemów: Dzięki systemowi MRP możliwe jest szybkie wykrycie i reakcja na potencjalne problemy w łańcuchu dostaw, co minimalizuje ryzyko opóźnień w produkcji.

Poprawa harmonogramowania produkcji

Efektywne harmonogramowanie: MRP sprzyja tworzeniu bardziej precyzyjnych harmonogramów produkcji, które uwzględniają dostępność materiałów i zasobów, co zwiększa efektywność operacyjną.

Redukcja przestojów: Informacje przesłane z systemu MRP do systemu APS pozwalają na zminimalizowanie przestojów w produkcji, co prowadzi do zwiększenia ciągłości procesów produkcyjnych.

Lepsza koordynacja między działami

Integracja działań: Poprzez uczestnictwo w procesie MRP zwiększa się integracja działań różnych działów w firmie, takich jak produkcja, logistyka, zakupy i magazyn, co poprawia komunikację i koordynację działań.

Transparentność procesów: System MRP zapewnia większą przejrzystość procesów logistyki produkcji i magazynowej, co ułatwia podejmowanie świadomych decyzji.

Jak działa system MRP?

Proces planowania potrzeb materiałowych ma na celu zapewnienie dostępności odpowiednich materiałów do produkcji w odpowiednim czasie i miejscu, dlatego składa się z kilku kluczowych kroków:

Prognozowanie popytu: Na podstawie prognoz sprzedaży i zamówień klientów, system MRP określa, ile produktów finalnych będzie potrzebnych w określonym okresie.

Struktura wyrobu (BOM – Bill of Materials): Tworzenie listy materiałów potrzebnych do produkcji każdego produktu finalnego. BOM (Bill of Materials) jest szczegółową listą surowców, półproduktów, komponentów i materiałów wymaganych w procesie produkcji.

Sprawdzanie stanów magazynowych: System MRP analizuje aktualne stany magazynowe, aby określić, jakie materiały są już dostępne, a jakie trzeba zamówić.

Bilans materiałowy: Na podstawie zamówień sprzedaży, informacji z BOM i stanów magazynowych oraz dostaw w toku MRP generuje bilans materiałowy.

Planowanie zdolności produkcyjnych z użyciem MRP

Standardowy system MRP zakłada, że zdolność produkcyjna jest nieskończona, co oznacza, że można wyprodukować dowolną ilość produktów w dowolnym czasie. Jednak w rzeczywistości zdolności produkcyjne są ograniczone przez takie czynniki jak dostępność maszyn, personelu i przestrzeni.

Planowanie zapotrzebowania materiałowego z ograniczoną zdolnością produkcyjną (CRP):

Analiza zdolności produkcyjnych: Przedsiębiorstwo analizuje swoje zdolności produkcyjne, uwzględniając dostępność maszyn, personelu i innych zasobów.

Planowanie obciążenia: Narzędzia do planowania harmonogramu produkcji i system MRP pozwalają na ocenę obciążenia na poszczególnych stanowiskach pracy i identyfikują potencjalne przeciążenia.

Optymalizacja harmonogramu: W przypadku stwierdzenia przeciążeń, harmonogram produkcji jest dostosowywany. Może to obejmować przesunięcie terminów produkcji, zmiany w alokacji zasobów, a nawet zlecenie części produkcji na zewnątrz.

Skuteczne zarządzanie zasobami produkcyjnymi w nowoczesnym planowaniu produkcji dzięki ASPROVA APS

Zastosowanie systemu MRP w środowisku produkcyjnym

W tradycyjnych podejściach do planowania produkcji funkcjonalność planowania była często używana w połączeniu z modułem MRP w ramach zintegrowanych systemów zarządzania przedsiębiorstwem. Taka integracja stwarzała liczne wyzwania, które komplikowały procesy produkcyjne i skuteczne kontrolowanie produkcji:

Konieczność opracowania interfejsu pomiędzy harmonogramem a systemem MRP:

Integracja wymagała stworzenia zaawansowanego interfejsu, który umożliwiałby komunikację między systemem harmonogramowania produkcji a modułem MRP.

System MRP i harmonogram wymagają różnych danych podstawowych:

Systemy MRP i narzędzia harmonogramowania produkcji korzystają z różnych zestawów danych podstawowych. MRP wymaga szczegółowych danych dotyczących materiałów i dostawców, natomiast harmonogramowanie produkcji potrzebuje informacji o dostępności maszyn, czasu pracy i umiejętności pracowników.

Niesynchronizowane plany zakupów MRP i instrukcje pracy harmonogramu:

Kiedy plany zakupów generowane przez system MRP nie są zsynchronizowane z instrukcjami pracy wynikającymi z harmonogramu produkcji, skutkuje to powstawaniem przestojów produkcyjnych lub nadmiernych zapasów.

Przesyłanie danych z harmonogramu do systemu MRP

Przesyłanie danych z harmonogramu produkcji do systemu MRP w celu synchronizacji stanowi często duże wyzwanie, a to z kolei zwiększa ryzyko błędów i dodatkowo komplikuje zarządzanie produkcją.

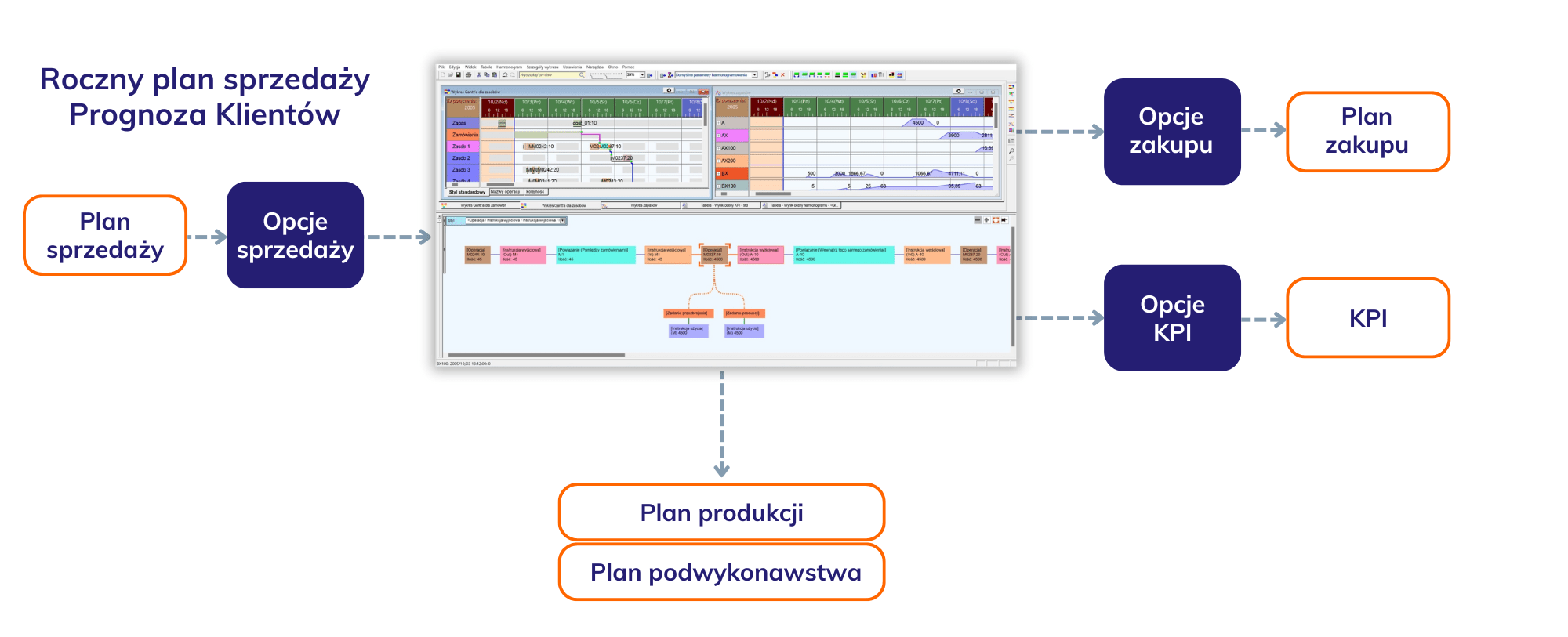

Precyzyjne planowanie produkcji dzięki ASPROVA APS

Kierując się potrzebą integracji procesów MRP i harmonogramowania produkcji, warto wybrać model sterowania produkcją w oparciu o system ASP.

Jednolity system planowania:

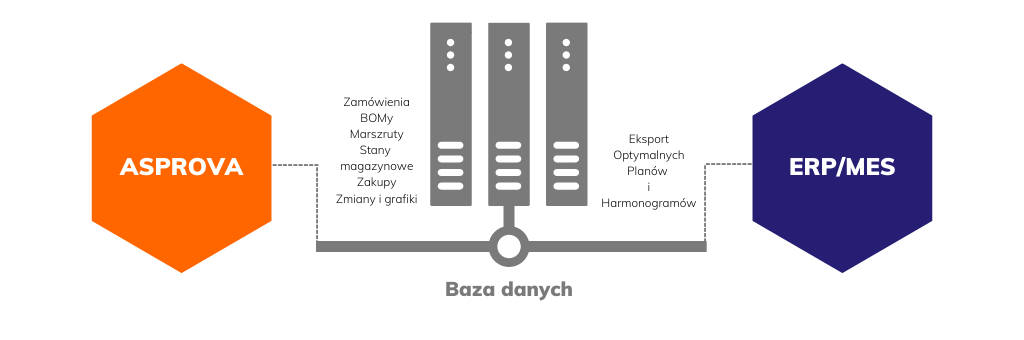

ASPROVA APS eliminuje potrzebę tworzenia interfejsów pomiędzy różnymi systemami łącząc= funkcje harmonogramowania produkcji i planowania potrzeb materiałowych w jednym zintegrowanym środowisku. Upraszcza to procesy i redukuje koszty związane z integracją systemów.

Spójność danych podstawowych:

Dzięki ASPROVA APS wszystkie dane podstawowe, niezależnie od tego, czy dotyczą materiałów, zasobów, czy procesów produkcyjnych, są przechowywane w jednym systemie, zapewniając spójność i aktualność danych, co z kolei redukuje ryzyko błędów i poprawia efektywność planowania.

Synchronizacja planów zakupów i harmonogramów produkcji:

ASPROVA APS umożliwia pełną synchronizację planów zakupów z harmonogramami produkcji. Dzięki temu zamówienia na materiały są generowane w oparciu o rzeczywiste potrzeby produkcyjne, co minimalizuje przestoje i nadmierne zapasy.

Automatyczne przekazywanie danych:

ASPROVA APS automatycznie przekazuje dane harmonogramu produkcji do modułu MRP, co eliminuje konieczność ręcznego wprowadzania danych i związane z tym ryzyko błędów. System jest zaprojektowany tak, aby te procesy były płynne i bezproblemowe, co dodatkowo zwiększa efektywność całego systemu planowania produkcji.

Efektywne planowanie zapotrzebowania materiałowego

Jak już kilkukrotnie podkreślaliśmy, planowanie zapotrzebowania materiałowego wymaga zgromadzenia kilku kluczowych danych, aby proces ten był skuteczny.

Pierwszym niezbędnym elementem jest struktura produktu (Bill of Materials, BOM), która stanowi szczegółową listę wszystkich komponentów, surowców i części potrzebnych do wyprodukowania gotowego produktu. BOM zawiera informacje o ilościach i relacjach między poszczególnymi elementami, co pozwala na precyzyjne określenie zapotrzebowania materiałowego.

Kolejnym kluczowym elementem są plany sprzedaży, które określają jakie produkty mają być sprzedane i kiedy, uwzględniając prognozy popytu, zamówienia klientów oraz możliwości produkcyjnych.

Stany magazynowe to kolejny istotny element, który dostarcza informacji o aktualnych stanach surowców, półproduktów i gotowych produktów. Te dane są niezbędne do określenia rzeczywistego zapotrzebowania, pomagając unikać zarówno nadmiaru zapasów, jak i ich niedoborów.

Informacje o czasie realizacji są równie ważne, ponieważ określają czas potrzebny na zamówienie, dostawę i przetworzenie surowców lub komponentów. Znajomość czasu realizacji umożliwia lepsze planowanie terminów zamówień, minimalizując ryzyko opóźnień w produkcji.

Ostatnim kluczowym elementem są parametry produkcji, które obejmują informacje o wydajności maszyn, zdolnościach produkcyjnych oraz ograniczeniach związanych z technologią produkcji. Dzięki tym danym możliwe jest optymalizowanie harmonogramów produkcji i maksymalizowanie wykorzystania zasobów.

Nowoczesne rozwiązania wspierające MRP

Nowoczesne rozwiązania wspierające planowanie zapotrzebowania materiałowego są kluczowe dla optymalizacji procesów związanych z planowaniem zasobów przedsiębiorstwa oraz procesów produkcyjnych.

Wśród tych rozwiązań, systemy zaawansowanego planowania i harmonogramowania (APS) odgrywają fundamentalną rolę. APS umożliwia dokładne zarządzanie zasobami oraz precyzyjną synchronizację działań produkcyjnych, uwzględniając ograniczenia takie jak dostępność maszyn, personelu oraz materiałów. Dzięki zaawansowanym algorytmom i analizom, APS pozwala na realistyczne planowanie produkcji, co znacząco minimalizuje przestoje, maksymalizuje efektywność wykorzystania zasobów i zwiększa produktywność, umożliwiając jednocześnie szybkie dostosowanie się do zmieniających się zamówień klientów.

Równocześnie, integralny element nowoczesnych strategii zarządzania produkcją – oprócz systemów MRP i APS – stanowią systemy ewidencji produkcji (MES). Systemy MES automatyzują i monitorują procesy produkcyjne, co prowadzi do znacznej redukcji kosztów operacyjnych oraz poprawy płynności procesów.

Dzięki integracji MES z innymi systemami, przedsiębiorstwa mogą na bieżąco monitorować każdy etap produkcji, co pozwala na natychmiastowe reagowanie na wszelkie zakłócenia i optymalizację działań produkcyjnych. MES zapewnia również szczegółowe dane analityczne, które są nieocenione przy podejmowaniu strategicznych decyzji dotyczących zarządzania produkcją.

Systemy zarządzania zasobami przedsiębiorstwa (ERP) integrują kluczowe obszary działalności firmy, takie jak finanse, zaopatrzenie, produkcja i sprzedaż, w jedną spójną platformę. System ERP zapewnia jednolity dostęp do danych, co znacznie ułatwia podejmowanie decyzji oraz zarządzanie zasobami na wszystkich poziomach organizacji.

Kluczowym aspektem współczesnych rozwiązań wspierających MRP jest integracja systemów APS, MES i ERP. Ta integracja jest nieodzowna dla osiągnięcia maksymalnej efektywności oraz konkurencyjności przedsiębiorstwa. Zintegrowane systemy umożliwiają dostęp do skonsolidowanych danych, co znacząco poprawia współpracę między działami i zakładami produkcyjnymi. Umożliwia to precyzyjne planowanie, szybkie reagowanie na zmieniające się warunki oraz optymalizację procesów produkcyjnych. Kompleksowa integracja tych systemów przekłada się na zwiększenie efektywności operacyjnej, redukcję kosztów oraz poprawę jakości produktów, co jest kluczowe dla skutecznego reagowania na potrzeby rynku i utrzymania konkurencyjności na globalnym rynku.

MRP a MRP II

Manufacturing Resource Planning (MRP II), czyli planowanie zasobów produkcyjnych, jest rozwinięciem koncepcji MRP, obejmującym szerszy zakres zarządzania zasobami produkcyjnymi. MRP II integruje planowanie zapotrzebowania materiałowego z innymi kluczowymi funkcjami przedsiębiorstwa, takimi jak harmonogram produkcji, finanse, zarządzanie zasobami ludzkimi, logistyka oraz utrzymanie ruchu. Celem MRP II jest zapewnienie kompleksowego planowania i kontrolowania wszystkich zasobów przedsiębiorstwa, aby osiągnąć maksymalną efektywność operacyjną i strategiczną.

Główne funkcje MRP II obejmują:

Rozszerzenie planowania zapotrzebowania materiałowego o planowanie zdolności produkcyjnych, w tym dostępności maszyn, urządzeń i pracowników.

Integrację planowania produkcji z planowaniem finansowym, umożliwiającą precyzyjne prognozowanie kosztów produkcji i zarządzanie budżetem.

Harmonogramowanie produkcji z uwzględnieniem dostępności wszystkich zasobów, co pozwala na optymalizację procesów produkcyjnych.

Monitorowanie realizacji planów produkcyjnych i analizę odchyleń, co umożliwia szybkie reagowanie na zmieniające się warunki rynkowe i operacyjne.

MRP II wprowadza zintegrowane podejście do zarządzania produkcją, które pozwala na bardziej efektywne wykorzystanie zasobów, lepszą koordynację działań w przedsiębiorstwie oraz zwiększenie zdolności do reagowania na zmieniające się wymagania rynku. Dzięki temu MRP II jest narzędziem, które wspiera strategiczne zarządzanie przedsiębiorstwem produkcyjnym oraz zamknięcie pętli zwrotnej w procesie produkcji.

Masz jakieś uwagi lub pytania? Skontaktuj się z nami.