Jedną z definicji Lean Management jest dostarczenie klientowi jak największej wartości, z wykorzystaniem jak najmniejszej ilości zasobów. Realizacja takiego założenia odbywa się między innymi poprzez korzystanie talentów i pomysłów pracowników na wszystkich poziomach. Elementem, którym warto się zająć w usprawnianiu naszej organizacji mogłoby być zatem nieefektywne wykorzystanie zasobów, w tym również tych ludzkich.

Zarządzanie zasobami w przedsiębiorstwie – kiedy jest nieefektywne?

Przyczyną nieefektywności procesów jest marnotrawstwo (w Lean Management określane jako Muda). Jednym z jego typów jest zbędne przetwarzanie danych, które nie tworzą wartości dodanej np. przetwarzanie danych niepotrzebnych do wytworzenia usługi/produktu, nieefektywne spotkania, nieefektywna praca grupowa, a także tworzenie niepotrzebnych raportów i zestawień. Warto zatem zastanowić się, jakich danych potrzebujemy, w jakiej strukturze i z jakiego czasookresu.

Marnotrawstwem możemy nazwać także nadprodukcję – przykładem może być drukowanie i tworzenie raportów na zapas.

- Czy zbierać dane tylko dla samego zbierania?

- Czy tworzyć nieskończenie wiele raportów, które giną w natłoku informacji?

Zbierajmy tylko niezbędne dane i publikujmy w postaci zrozumiałych raportów. Chodzi o to, aby dostarczyć właściwych informacji, które pozwolą nam podjąć efektywne decyzje. Decyzje, które są reakcją na problemy i polegają na wdrażaniu dobrych praktyk. Decyzje, które w cyklu PDCA (Plan-Do-Check-Act) są ostatnim, czwartym krokiem, polegającym na wprowadzeniu zmian.

Zanim podejmiemy decyzje, w kroku pierwszym (ZAPLANUJ) wyznaczmy cele, planujmy i organizujmy pracę. W kolejnym kroku cyklu (WYKONAJ) realizujmy zadania, koordynujmy pracę i wspierajmy zespół w jej realizacji. Przed zastosowaniem zmian i wprowadzeniem dobrych praktyk (krok SPRAWDŹ), zweryfikujmy i sprawdźmy rezultaty oraz skontrolujmy procesy. Aby to zrobić, musimy mieć możliwość wykonania efektywnej analizy dostarczonych danych i wyciągnięcia właściwych wniosków. W tym mogą nam pomóc odpowiedniej jakości raporty i wykresy.

Wykres Gantta i panel raportowy

W opracowaniu odpowiedniej jakości raportów wspierają nas systemy informatyczne do zarządzania produkcją on-line z zamkniętą pętlą zwrotną (idea PDCA). Systemy, które dbają o nasze dane, które pozwalają obsłużyć dane technologiczne, wykonać bilans MRP II, generować zlecenia produkcyjne, harmonogramować operacje technologiczne, zarządzać logistyką produkcji, uwzględniające genealogię produktu, wspierające procesy pomocnicze. Ważną funkcją takich rozwiązań jest również monitoring i raporting produkcji.

Oczywistym jest, że cała organizacja nie korzysta z tych samych raportów. Każdy manager, kierownik, pracownik niższego szczebla, potrzebuje wyselekcjonowanych informacji. Dlatego istotną cechą systemów raportowania jest to, aby raporty dostępne były w grupach tematycznych. Każda grupa posiada wówczas dedykowane raporty analityczne. W moim opracowaniu podzieliłem raporty na te związane z maszyną, z pracownikiem i ze zleceniami. W każdej grupie wyróżniłem te, które, moim zdaniem, powinny być standardem wspierającym zarządzaniem produkcją. I tak:

- Maszyny

- On-line – W raporcie prezentowane są wszystkie aktywności zarejestrowane w kontekście maszyn z danego wydziału. Użytkownik może zweryfikować statusy maszyn (ile maszyn pracuje, ile ma awarię) oraz aktualnie występujące problemy.

- Historia pracy – Raport przedstawia historię zarejestrowanych zdarzeń na maszynach z wybranego wydziału.

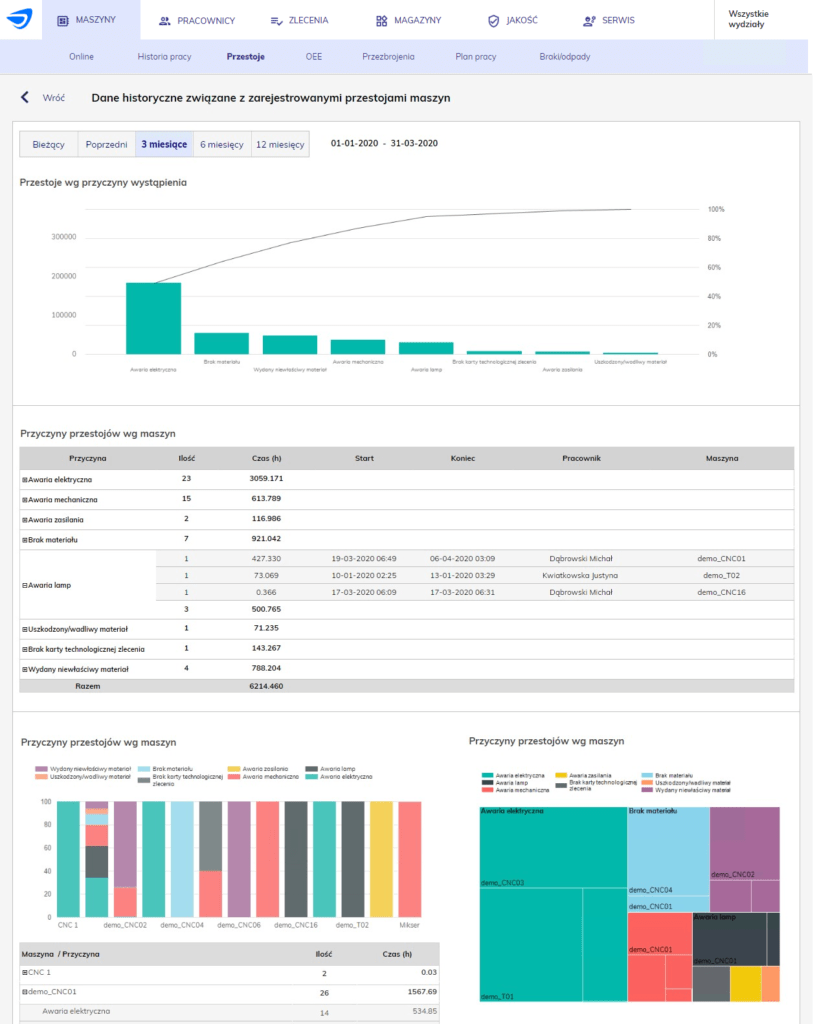

- Przestoje – Raport przedstawia historię zarejestrowanych awarii dla maszyn z wybranego wydziału. Na jego podstawie użytkownik może poznać najczęstsze przyczyny awarii (np. poprzez zastosowanie wykresu Pareto) i podjąć odpowiednie działania prewencyjne.

- Przezbrojenia – Raport przedstawia historię zarejestrowanych przezbrojeń na maszynach z wybranego wydziału.

- Plan pracy – Raport przedstawia plan pracy na poszczególnych maszynach w ramach wcześniej wybranego wydziału na wybrany dzień

- Braki – Raport przedstawia historię zarejestrowanych braków do operacji realizowanych na maszynach z wybranego wydziału. Na jego podstawie użytkownik może poznać najczęstsze przyczyny powstawania braków (np. poprzez zastosowanie wykresu Pareto) i podjąć odpowiednie działania prewencyjne.

- Pracownicy

- Online – W raporcie prezentowane są wszystkie aktywności zarejestrowane w kontekście pracowników z danego wydziału. Użytkownik może zweryfikować status pracowników (ilu pracowników jest obecnych, ilu jest nieobecnych i bezczynnych) oraz aktualnie występujące problemy.

- Historia pracy – Raport przedstawia historię zarejestrowanych zdarzeń przez pracowników z wybranego wydziału.

- Pozaprodukcyjne – Raport przedstawia zarejestrowane czynności pozaprodukcyjne (pośrednie) przez pracowników, którzy są przyporządkowani do wybranego wcześniej wydziału. Na podstawie tego raportu można dokonać analizy częstotliwości występowania takich czynności i podjąć dalsze kroki, jeśli jakiegoś rodzaju czynności jest za dużo.

- Zlecenia

- Weryfikacja technologii – Raport przedstawia zarejestrowane sumarycznie czasy produkcji, przezbrojenia w operacjach produkcyjnych, które zostały zaplanowane w wybranym okresie czasu. Raport daje możliwość analizy zarejestrowanych czasów produkcji, przezbrojenia i porównania ich z planowanym czasem realizacji.

Rysunek 1 : Historia zarejestrowanych przestojów

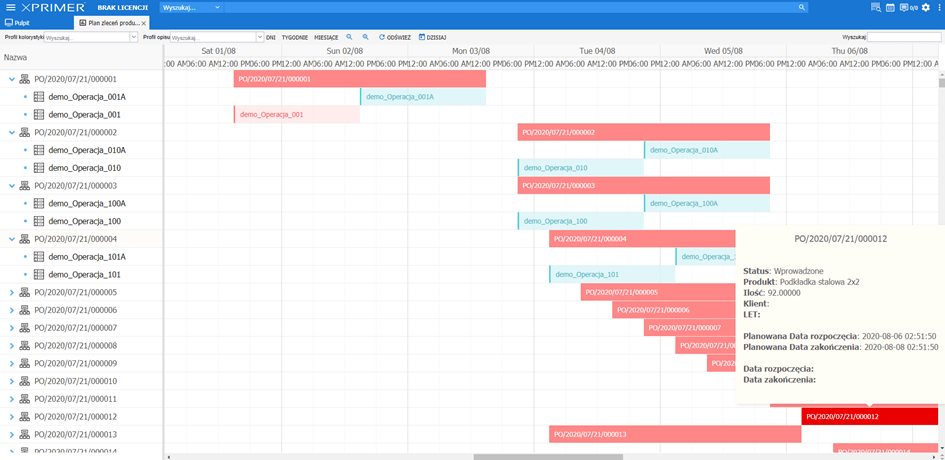

Wykres Gantta – zalety

Warto również wspomnieć o zaletach stosowania wykresów Gantta. Wizualizacja danych na wykresie Gantta pozwala na szybszą analizę, wyciągnięcie wniosków i reakcję na aktualny stan produkcji. Niemal każdy zbiór danych można zaprezentować w postaci wykresu Gantta – w tym również wielopoziomowego, łączącego dane z różnych powiązanych ze sobą zbiorów danych. Przykładem takich wykresów niech będą:

- wykres prezentujący planowaną realizację zleceń produkcyjnych wraz z możliwością podglądu planowanego czasu realizacji poszczególnych operacji

- wykres prezentujący planowaną realizację operacji produkcyjnych w kontekście maszyn

- wykres prezentujący graficznie przebieg zgłoszeń pracownika na osi czasu

- wykres prezentujący graficznie przebieg zgłoszeń pracownika na osi czasu

Rysunek 2 : Wykres Gantta – plan produkcji i historia zgłoszeń

Zarządzanie przedsiębiorstwem – efektywne podejmowanie decyzji

Możemy zatem pokusić się o stwierdzenie, że tworzenie i korzystanie z właściwych, przejrzystych wykresów i raportów zapewnia bardziej efektywne wykorzystanie potencjału zasobów organizacji oraz szybszą reakcję na zdarzenia w obszarze produkcyjnym. Systemem, który to umożliwia, jest najnowsze dziecko firmy eq system – XPRIMER 4.1. Zastosowanie systemu XPRIMER 4.1, integrującego informacje z różnych obszarów produkcyjnych w jeden panel raportowy, to opcja komplementarnej kontroli wszelkich aktywności produkcyjnych w przedsiębiorstwie.

Najczęściej produkcja wyrobu gotowego opiera się na kilku, a nawet kilkudziesięciu operacjach wykonywanych przez różne osoby, na różnych stanowiskach, a obecnie również i przez roboty przemysłowe. Ludzie pracujący na maszynach mają zróżnicowane kompetencje i predyspozycje. Linie produkcyjne złożone są z urządzeń wielu producentów, których sterowanie w każdym przypadku opatrzone jest innym protokołem. Istnieje zatem potrzeba generalnego, prostego nadzoru wszystkich procesów.

XPRIMER 4.1 wspiera procesy w przedsiębiorstwie

Śledzenie i wizualizacja produkcji w toku, kontrola rzeczywistego czasu pracy maszyn i ludzi, rejestracja przyczyn przestojów, aktualizacja stanów magazynowych, elektroniczny obieg dokumentacji technicznej oraz wiele istotnych dla produkcji działań (od etapu zakupu surowców po opuszczenie fabryki przez produkt gotowy) można zorganizować tak, że dostęp do danych realizowany jest z jednego stanowiska, w jednym panelu raportowym. I ten właśnie proces wspiera XPRIMER 4.1.

Mając w perspektywie użytkowanie narzędzi analitycznych można oceniać, że na podstawie gromadzonych przez nie danych i poprzez wykorzystywanie dedykowanych zaawansowanych rozwiązań informatycznych, możliwe będzie przewidywanie niekorzystnych zdarzeń oraz eliminowanie lub ograniczanie do minimum awarii. Podniesiona zostanie doskonałość operacyjna przedsiębiorstwa. Wdrożenie analityki biznesowej umożliwia zwiększenie terminowości we wszystkich jej kategoriach. Łatwiej jest dobrać ludzi do planowanych zadań, zoptymalizować obciążenia środków produkcji, wyeliminować tzw. wąskie gardła.

Artur Głodek

ekspert w dziale analiz biznesowych eq system

Masz jakieś uwagi lub pytania? Skontaktuj się z nami.

Inne artykuły, których autorem jest Artur Głodek: