System MES (Manufacturing Execution System) oznacza system realizacji produkcji, który komunikuje i zarządza listą zadań do realizacji oraz zbieraniem danych produkcyjnych, integrując kluczowe operacje na poziomie hali produkcyjnej.

Umożliwia precyzyjne monitorowanie i sterowanie procesami w czasie rzeczywistym, co przekłada się na dynamiczne dostosowywanie harmonogramów produkcyjnych do bieżących zasobów, optymalizację pracy maszyn i kontrolę jakości na poziomie operacyjnym.

Właściwie dobrany program MES staje się kluczem do eliminacji przestojów, zwiększenia wydajności i pełnego wykorzystania potencjału produkcji.

Wdrożenie go w organizacji to jeden z najprostszych sposobów na efektywne zarządzanie zasobami przedsiębiorstwa, pod warunkiem jednak, że wybierzemy ten właściwy system. Na co należy więc zwrócić uwagę przy wyborze systemu?

Co to jest MES i dlaczego odgrywa kluczową rolę w nowoczesnej produkcji?

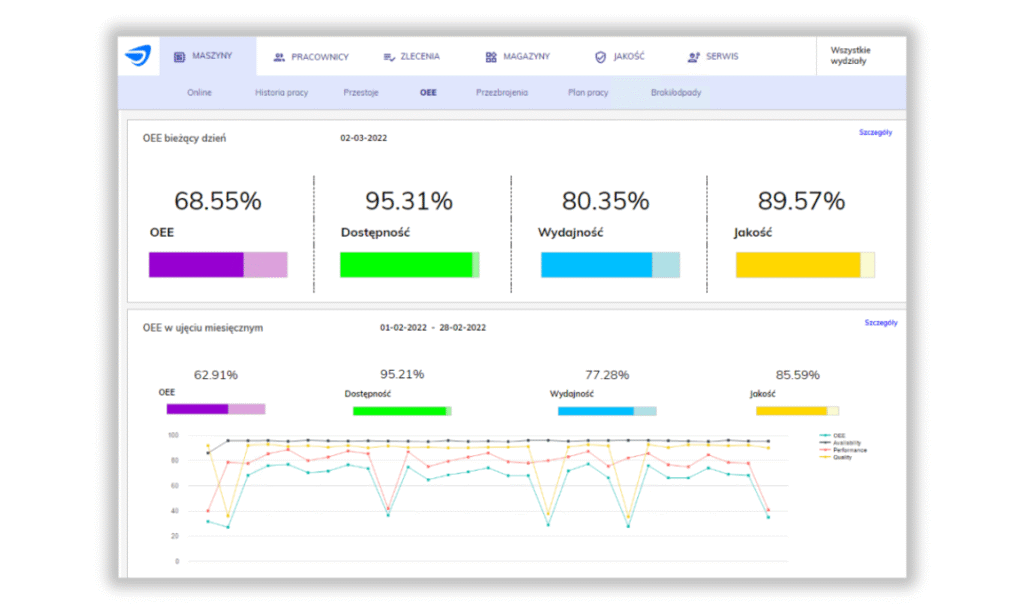

Dzięki zaawansowanemu zarządzaniu zebranymi danymi produkcyjnymi MES staje się krytycznym elementem analityki operacyjnej, wspierając dokładną ocenę wskaźników wydajności (KPI), monitorowanie jakości oraz długoterminowe strategie optymalizacyjne, które są podstawą do wdrażania usprawnień zgodnie z filozofią Lean Manufacturing i TPM. Odpowiadając najprościej na pytanie, co to jest MES: to system IT, który łączy obszar planowania z rzeczywistą produkcją, umożliwiając zbieranie, analizowanie i wykorzystywanie danych z hali w czasie rzeczywistym.

Wdrożenie systemów MES może mieć różne stopnie złożoności, od podstawowych funkcji monitorowania i raportowania, po zaawansowane moduły integrujące wszystkie etapy produkcji, analizy predykcyjne i optymalizację zasobów w czasie rzeczywistym, tworząc spójny system zarządzania produkcją.

System realizacji produkcji jako źródło danych produkcyjnych

Wszyscy zdajemy sobie sprawę z tego, że nie będziemy w stanie optymalizować, doskonalić procesów, których nie potrafimy mierzyć. By podejmować właściwe decyzje potrzebujemy rzetelnych, poprawnych danych zebranych ze stanowisk produkcyjnych, co do których mamy absolutną pewność, że odwzorowują rzeczywisty obraz produkcji.

Standardem jest raportowanie czasu rozpoczęcia, zakończenia poszczególnych czynności, produkcji, przezbrojeń czy czynności pośrednich. Również standardem jest raportowanie przestojów, wyprodukowanej liczby wyrobów z podaniem liczby i przyczyn powstania ewentualnych braków. Natomiast należy sobie zadać pytanie, co w ramach całego procesu zarządzania produkcją chcę osiągnąć? Czego mogę oczekiwać?

Po pierwsze domknięcia pętli zwrotnej z harmonogramem produkcji – typowego cyklu PDCA, plan-do-check-act, gdzie tworzymy harmonogram produkcyjny, przekazujemy go na produkcję, monitorujemy realizację i wyciągamy wnioski na bazie analizy rozbieżności. Po drugie, możemy zweryfikować, w jakim stopniu nasze założenia, które przyjęliśmy na etapie planowania, są aktualne i słuszne.

Porównując ze sobą plan i realizację, możemy łatwo uzyskać listę rozbieżności i zastanowić się nad ich powodami. Po trzecie, możemy jednoznacznie ustalić, jaka jest rzeczywista efektywność wykorzystania zasobów, ludzi, maszyn, narzędzi. Po czwarte poznamy rzeczywistą jakość procesu. Dowiemy się, ile rzeczywiście produkujemy, ile rzeczywiście zużywamy surowców. Dowiemy się, gdzie i z jakiego powodu pojawiają się braki, niepełnowartościowe detale. Każda z wymienionych informacji stanowi podstawę do usprawniania, doskonalenia procesu produkcji.

Jakie kluczowe funkcje i korzyści posiada system MES

System realizacji produkcji (Manufacturing Execution System) powinien oferować szereg kluczowych funkcji, które wspierają całościową kontrolę procesów produkcyjnych, wpływając na wydajność produkcji i efektywne zarządzanie operacjami na hali produkcyjnej.

Monitorowanie procesu produkcji w czasie rzeczywistym – zbieranie i analizowanie danych operacyjnych na bieżąco, co umożliwia natychmiastowe reagowanie na nieprawidłowości, zmiany w obciążeniu maszyn i przestoje.

Śledzenie postępu i efektywności zadań produkcyjnych – rejestrowanie wyników na każdym etapie procesu produkcyjnego, co pozwala na optymalizację harmonogramów produkcji i pełną kontrolę nad realizacją zamówień.

Optymalizacja przepływu materiałów – ścisła kontrola nad dostępnością i rozmieszczeniem zasobów na hali produkcyjnej, co pozwala na eliminację opóźnień związanych z niedostępnością materiałów lub ich niewłaściwym rozlokowaniem.

Minimalizacja kosztów operacyjnych – dzięki precyzyjnemu mapowaniu procesu i wykrywaniu nieefektywności system MES wspiera eliminację zbędnych operacji, skraca czas cyklu produkcyjnego i ogranicza straty materiałowe.

Zarządzanie jakością i kompleksowa identyfikowalność produktów – system monitoruje krytyczne zmienne procesowe w czasie rzeczywistym, co pozwala na natychmiastową identyfikację i eliminację czynników powodujących wady lub odchylenia.

Integracja z innymi systemami IT – połączenie z ERP, APS oraz innymi systemami, dzięki czemu dane przepływają bez zakłóceń i wspierają całościowy system zarządzania produkcją.

Analiza danych historycznych i raportowanie – gromadzenie danych z procesu produkcyjnego w celu generowania raportów i analiz wydajnościowych, co pozwala na podejmowanie decyzji w oparciu o dane.

Zarządzanie pracą maszyn i urządzeń – monitorowanie stanu technicznego maszyn i planowanie ich serwisu w celu ograniczenia nieplanowanych przestojów oraz zwiększenia ciągłości procesu produkcyjnego.

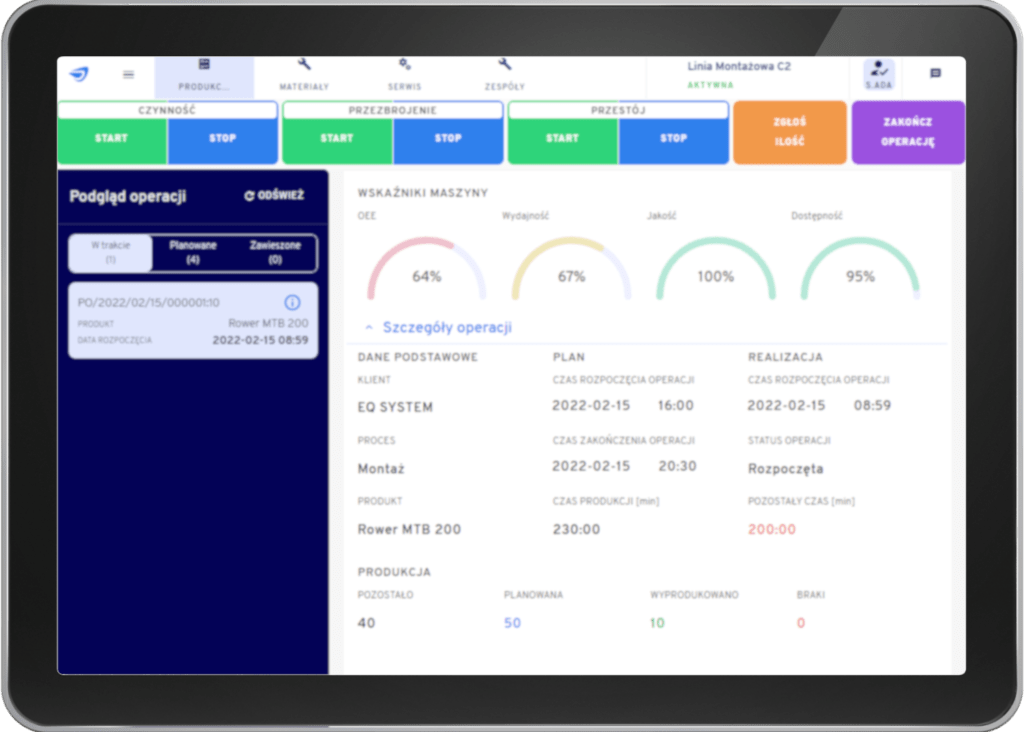

Wizualizacja procesów produkcyjnych – udostępnianie bieżących danych i wskaźników w formie graficznej na panelach operatorskich, co zapewnia intuicyjny dostęp do informacji o stanie produkcji bezpośrednio na hali produkcyjnej.

Elastyczność produkcji i adaptacja do dynamicznych zmian rynkowych – dzięki zaawansowanej analityce MES wspomaga przedsiębiorstwa w reagowaniu na zmiany, takie jak zmienność popytu czy problemy z łańcuchem dostaw.

Funkcje systemu MES a efektywność produkcji

System MES ma fundamentalny wpływ na efektywność produkcji, zapewniając bieżący nadzór nad procesem produkcyjnym i umożliwiając precyzyjne zarządzanie każdym aspektem produkcji w czasie rzeczywistym.

Dzięki MES przedsiębiorstwa mogą monitorować wydajność maszyn, czas cyklu, wykorzystanie zasobów oraz jakość wytwarzanych produktów na poziomie szczegółowości niemożliwym do osiągnięcia w tradycyjnych systemach do zarządzania produkcją.

Manufacturing Execution System oznacza w tym kontekście system nadrzędny wobec procesów produkcyjnych, który łączy warstwę planistyczną z wykonawczą – umożliwia przekładanie planów na konkretne działania operacyjne, ich bieżące monitorowanie oraz analizę efektywności w czasie rzeczywistym.

W praktyce MES stanowi pomost między systemem ERP a rzeczywistym przebiegiem produkcji, zapewniając pełną widoczność procesów, automatyczne raportowanie i precyzyjne dane niezbędne do podejmowania decyzji w oparciu o fakty, a nie deklaracje.

MES minimalizuje czas przestojów poprzez automatyczne alarmowanie o awariach i wsparcie utrzymania ruchu, co przyczynia się do zwiększenia dostępności maszyn i ograniczenia strat.

Wysoka efektywność produkcji jest również wspierana przez funkcje automatyzacji harmonogramowania i dynamicznego dostosowywania zleceń w zależności od dostępności zasobów, co pozwala uniknąć nadprodukcji i marnotrawstwa materiałów. Poprzez ścisłą kontrolę parametrów jakościowych i integrację z systemami zarządzania jakością, MES zapewnia także zgodność produktów z normami, co eliminuje konieczność kosztownych poprawek i zwrotów.

Bieżące śledzenie produkcji w toku

System MES (Manufacturing Execution System) to kluczowe narzędzie do bieżącego śledzenia produkcji w toku, które umożliwia firmom uzyskanie pełnej kontroli nad procesami wytwórczymi i może obniżyć koszty produkcji. Dzięki precyzyjnym danym zbieranym w czasie rzeczywistym możliwe jest nie tylko monitorowanie postępu poszczególnych zleceń, ale również natychmiastowe identyfikowanie wszelkich odchyleń czy problemów. Efektywne śledzenie produkcji pozwala na szybkie reagowanie na marnotrawstwo, przestoje maszyn czy nieefektywne wykorzystanie zasobów. Co więcej, szczegółowe raportowanie produkcji dotyczące aktualnego obciążenia linii produkcyjnych i dostępności zasobów umożliwiają realistyczną ocenę i planowanie zdolności produkcyjnych, co jest niezbędne do terminowej realizacji zamówień i utrzymania konkurencyjności na rynku.

Kontrola jakości

System MES odgrywa kluczową rolę w zapewnieniu jakości produkcji na każdym jej etapie. Dzięki kompleksowemu monitorowaniu i zbieraniu danych w czasie rzeczywistym możliwe jest zapewnienie pełnej identyfikowalności (traceability) wyrobów i procesów, precyzyjne śledzenie parametrów produkcyjnych i natychmiastowe wykrywanie wszelkich odchyleń od norm. Taka proaktywna i zintegrowana kontrola jakości minimalizuje ryzyko powstawania wadliwych produktów, co bezpośrednio przekłada się na obniżenie kosztów produkcji związane z brakami, poprawkami i reklamacjami. Dodatkowo skuteczna kontrola jakości wspiera optymalne wykorzystanie zdolności produkcyjnych, zapobiegając przestojom i nieefektywnemu wykorzystaniu zasobów spowodowanemu problemami jakościowymi, jednocześnie zwiększając zadowolenie klientów.

Możliwość integracji z systemem sterowania produkcją

Wysokiej klasy MES pozwala na integrację z innymi aplikacjami IT niezależnie od ich dostawcy. Import i eksport danych z systemu realizacji produkcji powinien mieć elastyczne możliwości konfiguracyjne, a interfejsy muszą obsługiwać pracę z różnorodnymi systemami, takimi jak ERP, APS, WMS, BI,CMMS itp. Istotne jest, aby system MES nie był jedynie narzędziem dedykowanym dla służb produkcyjnych, lecz stanowił integralny element w całym cyklu sterowania produkcją.

MES powinien wspierać nie tylko zarządzanie zleceniami produkcyjnymi na poziomie operacyjnym, lecz także dostarczać danych niezbędnych dla planowania produkcji, rozliczeń kosztów, kompletacji materiałów, zaopatrzenia, prewencji oraz działów technologicznych.

Poprzez ścisłą kontrolę linii produkcyjnych oraz możliwość monitorowania zleceń produkcyjnych, system MES może efektywnie wspomagać komunikację między działami i dostarczać spójnych, aktualnych informacji niezbędnych do podejmowania decyzji strategicznych w kontekście długoterminowej optymalizacji produkcji.

Uptime systemu i jego wydajność w kontekście procesów realizacji produkcji

Jak wynika z definicji systemy MES (Manufacturing Execution System) z całej swej istoty, pracują w ruchu ciągłym. Uptime systemu MES i jego wydajność w kontekście procesów produkcyjnych, są więc kluczowe dla stabilności całego przedsiębiorstwa. Monitoring pracy, czy zarządzanie zasobami odbywa się online. Czasami wystarczy minimalna niedostępność systemu, aby doprowadzić do zaburzenia procesu produkcyjnego.

System MES wymaga niezawodności – nawet krótkotrwała niedostępność może zaburzyć proces produkcyjny, wpływając na wydajność produkcji i efektywność zarządzania zasobami przedsiębiorstwa. Ważnym aspektem przy wyborze systemu MES jest także częstotliwość odświeżania danych, sposób transmisji oraz ilość przesyłanych danych w jednej sesji.

Te parametry determinują, jak skutecznie system MES wspiera zarządzanie zleceniami produkcyjnymi i dostarcza aktualne informacje na poziomie operacyjnym. Dlatego warto zwrócić uwagę na zabezpieczenia wdrożone przez producenta, które minimalizują ryzyko zakłóceń w pracy systemu MES i gwarantują niezakłóconą ciągłość zarządzania zasobami przedsiębiorstwa oraz płynność procesu produkcyjnego.

Dokonywanie zmian

Nie zawsze system MES „uszyty” na miarę początkowych wymagań będzie w stanie wspierać proces produkcyjny przez cały jego cykl życia. Zarówno sposób prowadzenia procesu podstawowego, jak i procesów pomocniczych ulega zmianom wraz z wprowadzaniem nowych organizacji i technologii. System MES powinien oferować elastyczność umożliwiającą wprowadzanie zmian na dwóch poziomach: modelowania oraz zastosowania produkcyjnego.

Obejmuje to między innymi możliwość modyfikacji wyglądu panelu raportowego, aktualizacji transakcji systemowych oraz tworzenia i adaptacji interfejsów. Taka funkcjonalność pozwala na dostosowanie systemu MES do bieżących wymagań produkcyjnych i samo przyspieszenie zbierania danych z różnych stanowisk produkcyjnych, co wpływa na sprawność monitorowania i efektywność procesu zarządzania produkcją.

Środowisko raportowe systemów klasy MES

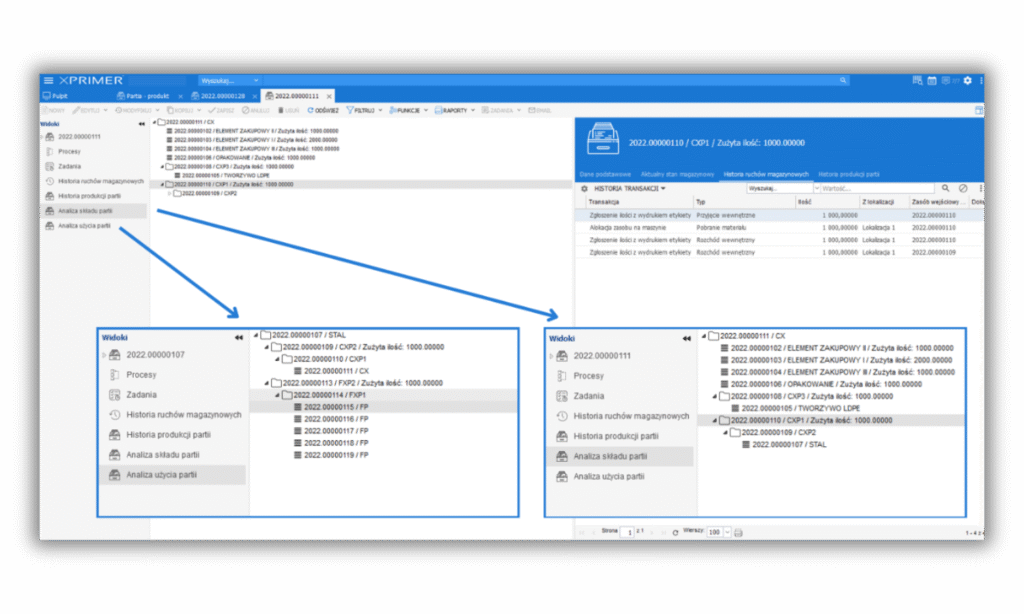

Środowisko raportowe w systemie MES to nie tylko narzędzie do generowania gotowych zestawień, lecz także kluczowy element wspierający śledzenie produkcji (traceability) i rejestrowanie historii powstawania produktów. Wysokiej klasy system MES zapewnia funkcje pozwalające na szczegółowe zarządzanie zebranymi danymi produkcyjnymi, co umożliwia monitorowanie i analizowanie wszystkich etapów produkcji, a co jest niezwykle istotne z punktu widzenia rejestrowania historii powstawania produktów. Dzięki temu możliwe jest dokładne odwzorowanie cyklu życia każdego produktu, od surowców po finalny wyrób, co jest szczególnie istotne w kontekście jakości i zgodności z wymaganiami audytowymi.

Obszary środowiska raportowego

Środowisko raportowe dzieli się na trzy główne obszary: monitorujące, analityczne i prezentacyjne (dashboardowe). Środowisko monitorujące umożliwia bieżącą kontrolę operacji produkcyjnych oraz parametrów produkcyjnych w czasie rzeczywistym, co wspiera natychmiastowe śledzenie produkcji i reagowanie na odchylenia. Środowisko analityczne pozwala na zaawansowaną analizę danych historycznych i odkrywanie trendów, co pomaga w identyfikowaniu wąskich gardeł oraz optymalizowaniu procesów.

Z kolei środowisko prezentacyjne oferuje dynamiczne dashboardy, umożliwiające wizualizację kluczowych wskaźników wydajności, które można dostosowywać do potrzeb użytkownika. Dla przedsiębiorstw, które potrzebują elastyczności, atutem jest możliwość tworzenia własnych raportów i kwerend na poziomie wyższym niż język baz danych, co pozwala na szybkie tworzenie i modyfikowanie zestawień zgodnie z indywidualnymi wymaganiami operacyjnymi.

Podłączenie do maszyn

Na etapie projektowania należy ustalić, jak daleko będzie posunięta i czy jest możliwa integracja z maszynami. Z maszynami, czyli z automatycznym interfejsem wymiany danych z obiektami systemu: sterowniki maszyn, aparatura KP, bazy danych itp. Bardzo często z trzeciego poziomu zarządzania przedsiębiorstwem (standard ISA 95) systemy MES bezpośrednio komunikują się z warstwą 1 czy 0. Tu nastąpił ogromny rozwój komunikacyjny między tymi warstwami

Systemy MES łączą się z aparaturą obiektową na wiele sposobów: baza danych, klient OPC, karty automatyki, mikroserwisy, układy I/O ze sterownikami PLC. Ten aspekt możliwości rozwoju MES jest szczególnie istotny w projektowaniu systemów autonomicznych przedsiębiorstwa. Nie wolno jednak zapominać również o wspomnianej wyżej integracji z całym systemem zarządzania przedsiębiorstwem.

Aplikacja mobilna

Coraz częściej dostęp do obiektów przedsiębiorstwa odbywa się poprzez różne aplikacje mobilne. System MES powinien udostępnić rejestrację, weryfikację, komunikację poprzez urządzenia zdalne. Jest to szczególnie istotne przykładowo przy produkcji wyrobów wielkogabarytowych, gdzie zaewidencjonowanie pobrania partii materiału lub wykonania określonych zleceń produkcyjnych wymaga podejścia operatora do terminalu zlokalizowanego niebezpośrednio przy jego stanowisku pracy.

Dzięki aplikacji mobilnej w takim systemie realizacji produkcji, jak XPRIMER.MES użytkownik w miejscu wykonywania czynności może ewidencjonować postęp procesów produkcyjnych, zarejestrować ilość wyprodukowaną, czynności pozaprodukcyjne, przestoje maszyn, ewidencjonować alokacje materiałów na maszynach czy zarządzać stanami magazynowymi materiału wydanego na produkcję.

Jak znaleźć system MES doskonały?

Kiedy wiemy już, czego możemy oczekiwać od systemów klasy MES, pora zadać sobie pytanie, na co zwrócić uwagę, szukając konkretnego systemu? Po pierwsze, nie szukajmy systemu, póki nie mamy zdefiniowanych jasno celów biznesowych, póki nie zbudowaliśmy koncepcji zarządzania produkcją. Po drugie, skalowalność – wybierzmy system, który będzie możliwy do dostosowania do naszej koncepcji zarządzania produkcją.

Mówiąc wprost, wybierzmy system, w którym będziemy płacić tylko za te elementy, z których rzeczywiście w tej chwili korzystamy, ale z drugiej strony taki system, który pozwoli nam na dalszy rozwój. Po trzecie elastyczność – dobry system pozwoli nam na to, aby w jak największym stopniu być samodzielnym w zakresie dostosowywania się do tych zmieniających się warunków wewnętrznych i zewnętrznych.

Ostatnim, czwartym elementem, na który warto zwrócić uwagę, jest łatwość obsługi, jeżeli chodzi o terminale produkcyjne. To ma być proste, to ma być intuicyjne. Ludzie mają przecież produkować, a nie stać przy terminalach i poświęcać swój czas na samo raportowanie. Pamiętajmy – to system jest dla nas, nie my dla systemu.

Wdrożenie systemu MES

Proces wdrożenia MES to złożony proces, który wymaga precyzyjnego zaplanowania i dostosowania do specyfiki produkcyjnej zakładu. Pierwszym krokiem jest analiza potrzeb przedsiębiorstwa i określenie funkcji, które system MES ma wspierać – od monitorowania produkcji po integrację z systemami ERP i CMMS.

Kolejnym etapem jest przygotowanie infrastruktury technicznej oraz przeszkolenie personelu, aby system był w pełni wykorzystywany w codziennej pracy. Kluczowe jest także, aby w trakcie wdrożenia zadbać o sprawne zarządzanie danymi produkcyjnymi i śledzenie produkcji, co umożliwi dokładne odwzorowanie procesów w systemie MES i zapewni jego optymalną wydajność.

System MES jako klucz do personalizacji produkcji i odpowiedź na wyzwania współczesnego przemysłu

System realizacji produkcji odgrywa fundamentalną rolę w zarządzaniu zleceniami produkcyjnymi w kontekście personalizacji procesów produkcyjnych, która jest coraz częściej wymogiem współczesnego rynku.

Dzięki integracji w czasie rzeczywistym z systemami planistycznymi system MES umożliwia dynamiczne dostosowanie harmonogramów produkcyjnych oraz bieżące zarządzanie zdolnościami produkcyjnymi. Oprogramowanie to pozwala na realizację zróżnicowanych zleceń produkcyjnych w modelu „mass customization” – masowej personalizacji – zapewniając płynność operacji oraz eliminację przestojów.

Jednak personalizacja produkcji wiąże się z wyzwaniami, takimi jak optymalizacja kosztów, kontrola jakości i sprostanie zmienności popytu. System MES nie tylko monitoruje i raportuje dane operacyjne w czasie rzeczywistym, ale także wspiera identyfikację i eliminację wąskich gardeł w procesach, umożliwiając efektywniejsze wykorzystanie zdolności produkcyjnych.

Co więcej, dzięki pełnej identyfikowalności procesów, przedsiębiorstwa mogą szybko reagować na zakłócenia w łańcuchu dostaw, minimalizując ich wpływ na realizację zleceń produkcyjnych.

W efekcie wdrożenie systemu MES staje się niezbędne dla firm dążących do utrzymania przewagi konkurencyjnej poprzez elastyczne dostosowanie się do wymogów rynku i optymalizację swoich zdolności produkcyjnych w odpowiedzi na współczesne wyzwania przemysłowe.

Masz jakieś uwagi lub pytania? Interesuje Cię temat monitorowania produkcji? Zapraszamy do kontaktu!

Inne artykuły:

- Smart Factory – już rzeczywistość, czy nadal pieśń przyszłości?

- System CMMS – znacznie więcej niż narzędzie do zarządzania utrzymaniem ruchu

- Traceability – modny gadżet czy konieczność?

- Historia jednego STANDARDU… część 1: Proces produkcyjny w kontekście systemów IT – System MRP II

- Historia jednego STANDARDU… część 2: Zarządzanie przedsiębiorstwem a system APS i XPRIMER