Jeśli doczytaliście do końca poprzednią część artykułu, wiecie, że zatrzymaliśmy się na wydarzeniach lat 90. Powstała wtedy idea opracowywania planów produkcyjnych ściśle odwzorowujących środowisko produkcyjne. Nie tylko technologię, ale również organizację procesu produkcyjnego. Rozwinęły się systemy APS (Advanced planning and scheduling). Systemy APS odpowiadają za stworzenie optymalnego harmonogramu działań zasobów produkcyjnych przy uwzględnieniu ograniczeń procesowych i odpowiednich kryteriów optymalizacji. Swoim obszarem mogą obejmować planowanie długofalowe, a nawet budżetowe, jak również szczegółowe, zmianowe harmonogramy produkcyjne.

Proces produkcji – synchronizacja procesów

Istotną kwestią w budowaniu planów jest synchronizacja procesów produkcyjnych na wszystkich poziomach wytwarzania (od pierwszej operacji kompletacji surowców do ostatniej, czyli do przekazania do magazynu wyrobów gotowych) i powiązania następstwa operacji produkcyjnych i logistycznych (każde zaburzenie procesu produkcyjnego może skutkować nową wersją planu).

Systemy APS działają w ciągle zmieniającym się środowisku. Z jednej strony oddziałują na nie zmiany popytu płynące z ERP, zmiany technologiczne, konstrukcyjne, zmiany dostępności zasobów czy surowców, a z drugiej – informacje płynące z realizacji produkcji i ewentualnych, powstających na niej zagrożeniach. Należy również pamiętać o tym, że system APS przetwarza plany produkcyjne na wolumenie całego popytu w określonym horyzoncie czasu i na wszystkich zasobach biorących udział w procesie wytwarzania (co jest szczególnie ważne gdy zasoby są współdzielone).

System APS – pomost między ERP i MES

Czy to możliwe? Nie tylko możliwe, ale realne. Stało się. System APS podzielił zwaśnione strony ERP i MES i stał się integrującym ogniwem między nimi. Obecnie jego pozycja ugruntowuje się między innymi dlatego, że plany produkcji opracowane z jego wykorzystaniem wzbudzają zaufanie, są rzetelne i realne do wykonania. Dostarczają również wersji planu tworzonych w takich wariantach symulacyjnych, które spełniają różne cele biznesowe. Bazują zawsze na aktualnych informacjach i precyzyjnych danych. A przecież dostarczanie odpowiednich danych – proces sam w sobie godny oddzielnej analizy – jest podstawą wiarygodności planu. Brzmi jak truizm, jednak często spotykam się z lekceważeniem zagadnienia czy oskarżaniem APS-a o „złe planowanie”. Błędne dane – błędny wynik. Ogólne dane – ogólnikowy plan.

Standaryzacja procesu zarządzania produkcją – krok ku przyszłości

Podstawą działania systemów takich jak APS, opartych na programowaniu matematycznym, czy metaheurystyk, są dane wsadowe. Tym bardziej, jeśli chcemy zmierzać w stronę automatyzacji i algorytmów sztucznej inteligencji. Swoją drogą, ciekawe skąd bierze się przeświadczenie lub podatność na twierdzenia, że AI (artificial intelligence) wprowadzona do bałaganu uporządkuje go zgodnie z naszymi celami biznesowymi? Pewnie kiedyś to nastąpi. Na przykład gdy wyeliminujemy najgorsze ogniwo zakłócające obieg i rzetelność danych na wszystkich poziomach ich pozyskiwania. Nie muszę dodawać, że tym ogniwem jest człowiek. Póki co, wrócę do tego, co możemy wprowadzić od zaraz tj. bez zbędnej zwłoki. Decyzje powinniśmy podejmować nie tylko trafnie, ale również szybko. Henry Ford powiedział: kto nie kupuje maszyny, choć stać go na nią, okrada swoją fabrykę z zysków. Jego słowa są aktualne również dzisiaj, w odniesieniu do technologii cyfrowej czy usprawniania procesów. Kto nie porządkuje swojego procesu zarządzania produkcją, nie standaryzuje przepływu informacji, ten naraża przedsiębiorstwo na straty. Nie bez kozery w/w stowarzyszenia opracowywały przedstawiane standardy, aby nie korzystać z ich doświadczeń. Im szybciej przebrniemy przez ten proces, tym szybciej wkroczymy w erę fabryk przyszłości. Ale jaki ma być ten obecny standard?

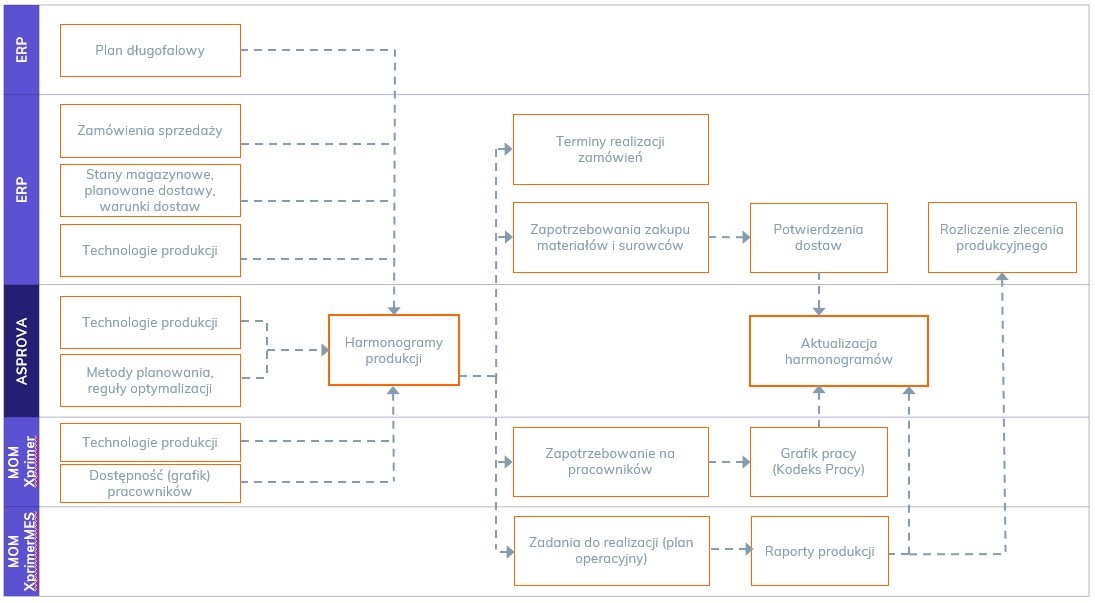

Poniżej przedstawiam ogólny schemat przepływu informacji, który od wielu lat propagujemy wśród firm produkcyjnych. To wynik naszych doświadczeń, uwzględnienie najlepszych praktyk z dostępnych standardów zarządzania produkcją.

Rys. Schemat komunikacji w procesie zarządzania produkcją – plan operacyjny

Jeśli porównacie go z wykazem funkcji stworzonym przez APICS to zauważycie, że proponowany schemat jest zgodny ze standardem MRP II. Przedstawia ideę schematu organizacyjnego opartego na zamkniętej pętli zwrotnej informacji (skupmy się na informacjach dotyczących zarządzania produkcją), gdzie:

- ERP jest repozytorium wiedzy o historii popytu, zamówieniach, planie długofalowym sprzedaży, stanach magazynowych, danych technologiczno-organizacyjnych (jeśli są na odpowiednim stopniu szczegółowości), strukturze produktów BOM, logistyce zewnętrznej z uwzględnieniem stopnia realizacji zamówień dostawy.

Odnosząc się do nomenklatury ISA 95, to czwarty poziom przedsiębiorstwa.

Usunięte z tego poziomu są zagadnienia, które służą tworzeniu planów produkcyjnych, harmonogramów produkcji. Do niższego poziomu może być również przesunięte opracowanie danych technologicznych jeśli nie jesteśmy w stanie dostarczyć ich w odpowiedniej szczegółowości z ERP. - MOM (na schemacie zaznaczyłem jako obszary XPRIMER i APS) wg ISA 95 to trzeci poziom przedsiębiorstwa. Taki podział MOM jest konieczny, ponieważ to obszar, który nie jest jednym systemem informatycznym (wskazywałem na to w części 1 artykułu).

System APS odpowiada za optymalną budowę planów produkcyjnych, odwzorowując rzeczywisty ich przebieg, z uwzględnieniem wewnętrznej logistyki przepływu materiałów. Może być również źródłem uzupełniającym technologie o parametry niemożliwe do zdefiniowania na poziomie czwartym przedsiębiorstwa. Zasila wyższy poziom o informacje dotyczące daty realizacji zleceń produkcyjnych, potrzeb materiałowych rozłożonych na osi czasu. Dostarcza też symulacji i wskaźników służących do oceny jakości planu. Do MES przekazuje informacje o harmonogramie produkcji, a do XPRIMER – zapotrzebowania na zasoby ludzkie.

Na platformie XPRIMER znajdziemy pozostałe funkcjonalności, które są niezbędne do obsługi procesu zarządzania produkcją. To m.in.: kolejne miejsce do zarządzania danymi technologicznymi, jeśli proces ten nie jest w ergonomiczny sposób obsłużony w ERP czy APS, obszar MES, CMMS, CPQ, traceability, przepływ magazynu produkcyjnego, narzędziownia, analiza kosztów wytworzenia, mikroserwisy do podłączenia z maszynami.

Automatyczne grafiki w systemie XPRIMER na podstawie danych z APS

Zupełnie unikalnym rozwiązaniem jest dołączony do tej grupy programów system do generowania grafików pracy, również oparty o platformę XPRIMER. Na podstawie harmonogramu zadaniowego z APS, system automatycznie tworzy grafiki pracownicze, wykorzystując przy tym różne definiowane strategie doboru załogi. Nie sposób przecenić tę ideę, szczególnie w czasach, gdy zasoby pracownicze kurczą się szybciej, niż rośnie poziom automatyzacji produkcji. Zasoby pracownicze są poważnym ograniczeniem produkcyjnym i powinny być bilansowane w pętli zwrotnej wraz z harmonogramowaniem zleceń. Na marginesie dodam, że samoobsługa pracownicza, teczki elektroniczne i dostęp mobilny zwiększają kompleksowość platformy XPRIMER również w zarządzaniu całym kapitałem ludzkim.

Z systemu MES usunięte zostały zagadnienia dotyczące tworzenia harmonogramów produkcji (producenci, aczkolwiek z niechęcią, przyznają, że w tym wypadku standard MES-a był trochę na wyrost. Tak jak ERP słabo radzi sobie z planami produkcji, tak MES z jej harmonogramowaniem). Jest to zgodne z tendencją, w której MES jest systemem wykonawczym (Execution system). To w nim są publikowane harmonogramy produkcji, ewidencjonowane są zdarzenia produkcyjne, śledzone są statusy pracy zasobów i przepływu i zużycia materiałów. MES dostarcza również informacji zwrotnych do systemu APS, jak również do ERP.

Zarządzanie przedsiębiorstwem – komunikacja

Na powyższym schemacie pominąłem warstwę komunikacyjną poniżej MOM (nie była ona ścisłym tematem artykułu), ale jeśli myślimy o przedsiębiorstwach autonomicznych to jest naturalnym, że systemy MOM/ MES powinny ściślej współpracować z poziomem przedsiębiorstwa dwa, jeden i zero. Tu nastąpił ogromny rozwój komunikacyjny między tymi warstwami. Systemy MES komunikują się z aparaturą obiektową na wiele sposobów: baza danych, klient OPC, karty automatyki, układy I/O ze sterownikami PLC, SCADA. Obecnie mamy mnóstwo przykładów procesów całkowicie zautomatyzowanych. Co je łączy? Określona sekwencja operacji, określony sposób transportu. Określony to nie znaczy, że zdeterminowany do jednego. Zakładając parametry wyrobu na wejściu do procesu wiemy, że otrzymamy zgodny z nimi wyrób na wyjściu. System sam steruje maszynami i urządzeniami peryferyjnymi, aby zrealizować technologię i BOM według założonej receptury.

Lecz zmierzajmy w kierunku oddziaływania systemu na zmienny jednostkowy popyt, na reakcję na nieprzewidywalne zdarzenia, na wkomponowanie w proces zleceń rework, na sterowaniu logistyką wewnętrzną itp. To są wyzwania związane nie tylko z pracą samych maszyn (nawet jeśli będą samouczące się), ale ich połączeniem siecią i sposobem transportu, logistyki just in time. To stworzenie systemu krwiobiegu przedsiębiorstwa.

Podsumowanie:

Przedstawiona idea zakłada modułową budowę systemu zarządzania produkcją w przedsiębiorstwie. Trudno jest sprecyzować jeden wielki uniwersalny kombajn do wszystkiego. Jestem zwolennikiem zaspokajania potrzeb biznesowych przez dedykowane, specjalizowane rozwiązania, które są na tyle przemyślane, iż wystarczy ich indywidualna parametryzacja, aby były dostosowane do specyfiki przedsiębiorstwa. Bo to ono ma być beneficjentem dostarczonego rozwiązania.

Standardy MRP II, ISA 95 wzbogacone o nowe rozwiązania, o protokoły komunikacyjne, umożliwiające precyzyjne domknięcie zwrotnej pętli informacji, zostaną całkowicie zaimplementowane. Nic nie stoi na przeszkodzie aby – tak jak sama idea sterowania – komunikacja ta następowała on-line. Czy taki schemat stanie się układem samosterującym? Entuzjaści twierdzą, że już się tak dzieje. Ze mnie większy sceptyk. Jestem za przemyślaną ewolucją, a nie skaczącą rewolucją. Aby zmienić paradygmat, najpierw trzeba go mieć. Wprowadźmy zatem proponowany standard, gdyż możemy to zrobić jutro, a wtedy zobaczymy, w jakim czasie możemy zastąpić go innym paradygmatem. Jeśli rzeczywiście istnieje, a nie jest wytworem marketingowym.

Dariusz Kacperczyk

doradca zarządu eq system

Masz jakieś uwagi lub pytania? Skontaktuj się z nami.

Inne artykuły, których autorem jest Dariusz Kacperczyk: